No universo em constante evolução da fabricação de metais, a busca por eficiência, produtividade e minimização de desperdícios é uma jornada contínua. Nesse cenário, a técnica de Corte de Linha Comum (LC) emerge como uma solução elegante e poderosa, permitindo que os fabricantes otimizem o uso de material e reduzam significativamente os custos de produção. Este artigo abrangente mergulhará nos detalhes técnicos, estratégias e benefícios do Corte de Linha Comum, fornecendo insights valiosos para ajudar você a dominar essa técnica e elevar suas operações de corte a laser a novos patamares de eficiência e sustentabilidade.

Introdução ao Corte de Linha Comum (LC)

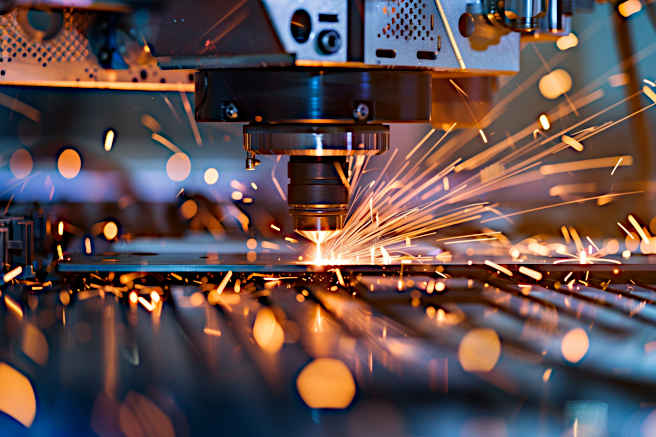

O Corte de Linha Comum (LC) é uma técnica avançada utilizada em máquinas de corte a laser, especialmente aquelas equipadas com lasers de fibra óptica de alta precisão. Essa abordagem inteligente permite que peças sejam organizadas de forma que compartilhem uma aresta comum com as peças adjacentes, eliminando a necessidade de cortes adicionais e, consequentemente, reduzindo significativamente o desperdício de material.

O Conceito de Corte de Linha Comum

Em um cenário tradicional de corte a laser, cada peça é cortada individualmente, gerando resíduos e desperdício de material ao redor de suas bordas. No entanto, com o Corte de Linha Comum, as peças são posicionadas estrategicamente, de forma que as arestas adjacentes compartilhem um único corte.

Essa abordagem é possível graças à compensação automática de kerf, que ajusta a trajetória de corte para compensar a largura do feixe de laser, garantindo que as arestas compartilhadas sejam cortadas com precisão e sem sobreposição indesejada.

Benefícios-Chave do Corte de Linha Comum

- Redução Significativa de Desperdício de Material: Ao compartilhar arestas entre peças adjacentes, o Corte de Linha Comum minimiza a quantidade de material residual, resultando em uma utilização mais eficiente dos recursos.

- Aumento da Produtividade: Com menos cortes individuais necessários, o tempo de ciclo de produção é reduzido, permitindo uma maior produtividade e capacidade de processamento.

- Economia de Custos: A redução de desperdício de material e o aumento da produtividade se traduzem em economias significativas de custos, tornando sua operação mais rentável e competitiva.

- Menor Impacto Ambiental: Ao minimizar o desperdício de material, o Corte de Linha Comum contribui para a sustentabilidade ambiental, reduzindo a pegada de carbono e os resíduos gerados durante o processo de fabricação.

Implementação do Corte de Linha Comum em Máquinas de Corte a Laser

Para aproveitar ao máximo os benefícios do Corte de Linha Comum, é essencial compreender como essa técnica é implementada em máquinas de corte a laser, especialmente aquelas equipadas com lasers de fibra óptica de alta precisão.

Requisitos de Hardware e Software

A implementação bem-sucedida do Corte de Linha Comum exige uma combinação adequada de hardware e software:

- Hardware de Alta Precisão: Máquinas de corte a laser de fibra óptica com sistemas de movimentação de alta precisão, cabeças de corte estáveis e componentes ópticos de qualidade superior são essenciais para garantir a precisão necessária para o Corte de Linha Comum.

- Software de Programação Avançado: Os softwares de programação de corte a laser desempenham um papel crucial na implementação do Corte de Linha Comum. Eles devem ser capazes de posicionar estrategicamente as peças, aplicar a compensação de kerf e gerar trajetórias de corte otimizadas.

Etapas de Implementação

O processo de implementação do Corte de Linha Comum envolve várias etapas importantes:

- Importação dos Modelos CAD: Os modelos CAD 3D ou desenhos 2D das peças a serem cortadas são importados para o software de programação de corte a laser.

- Posicionamento das Peças: O software é utilizado para posicionar estrategicamente as peças de forma que compartilhem arestas comuns, maximizando a eficiência de material.

- Aplicação da Compensação de Kerf: O software aplica automaticamente a compensação de kerf, ajustando a trajetória de corte para compensar a largura do feixe de laser e garantir cortes precisos nas arestas compartilhadas.

- Geração do Programa de Corte Otimizado: Com as peças posicionadas e a compensação de kerf aplicada, o software gera o programa de corte otimizado, minimizando os movimentos e cortes desnecessários.

- Transferência para a Máquina de Corte a Laser: O programa de corte otimizado é transferido para a máquina de corte a laser de fibra óptica, que executa o corte de acordo com as instruções, maximizando a eficiência de material e a produtividade.

Monitoramento e Ajustes em Tempo Real

Durante o processo de corte, é fundamental monitorar continuamente os parâmetros críticos, como potência do laser, velocidade de corte, pressão e fluxo de gás assistência. Sistemas de monitoramento em tempo real podem ajustar dinamicamente esses parâmetros para compensar quaisquer variações ou desvios detectados, garantindo a consistência e a qualidade do Corte de Linha Comum.

Estratégias Avançadas para Otimização do Corte de Linha Comum

Embora o Corte de Linha Comum seja uma técnica poderosa por si só, existem estratégias avançadas que podem ser implementadas para otimizar ainda mais a eficiência e os resultados.

Nesting Inteligente

O nesting, ou encaixe inteligente de peças, é uma estratégia fundamental para maximizar a eficiência do Corte de Linha Comum. Os softwares de programação de corte a laser modernos incorporam algoritmos avançados de nesting que analisam a geometria das peças, suas quantidades e as dimensões da chapa, posicionando-as da forma mais eficiente possível para minimizar o desperdício de material.

Esses algoritmos podem levar em consideração fatores como a espessura do material, a sequência de corte e até mesmo as propriedades térmicas do material para garantir uma distribuição ideal das peças e a implementação eficaz do Corte de Linha Comum.

Integração com Simulação e Modelagem

A integração do Corte de Linha Comum com softwares avançados de simulação e modelagem pode fornecer insights valiosos e ajudar a otimizar ainda mais os parâmetros de corte e o posicionamento das peças.

Esses softwares utilizam métodos de elementos finitos e modelos térmicos para prever o comportamento da chapa durante o processo de corte a laser, levando em consideração fatores como geometria das peças, propriedades do material, parâmetros de corte e estratégias de Corte de Linha Comum propostas.

Com base nessas simulações, é possível refinar o posicionamento das peças, antecipar e mitigar possíveis distorções térmicas, e garantir um desempenho ideal antes mesmo de iniciar o corte físico.

Automação e Integração com Robótica

A integração do Corte de Linha Comum com sistemas automatizados e robótica industrial pode elevar a eficiência e a produtividade a novos patamares. A automação permite a operação contínua, 24 horas por dia, 7 dias por semana, eliminando tempos de inatividade e erros humanos.

Robôs industriais, sistemas de movimentação automatizados, sistemas de visão computacional e softwares de controle avançados podem ser perfeitamente integrados ao processo de Corte de Linha Comum, garantindo o carregamento e descarregamento automáticos de chapas, a movimentação precisa das peças e o monitoramento contínuo do processo.

Essa abordagem não apenas maximiza a eficiência, mas também garante a consistência, repetibilidade e qualidade dos resultados do Corte de Linha Comum.

FAQ: Perguntas Frequentes

O que é exatamente o Corte de Linha Comum (LC) e como ele funciona?

O Corte de Linha Comum (LC) é uma técnica avançada utilizada em máquinas de corte a laser que permite organizar peças de forma que compartilhem uma aresta comum com as peças adjacentes. Isso é possível graças à compensação automática de kerf, que ajusta a trajetória de corte para compensar a largura do feixe de laser. Dessa forma, um único corte pode ser realizado para separar múltiplas peças, minimizando o desperdício de material e aumentando a eficiência de produção.

Quais são os principais benefícios do Corte de Linha Comum (LC)?

Os principais benefícios do Corte de Linha Comum incluem: redução significativa de desperdício de material, aumento da produtividade, economia de custos, menor impacto ambiental devido à minimização de resíduos, e melhor utilização dos recursos.

Que tipos de softwares de programação são necessários para implementar o Corte de Linha Comum (LC)?

A implementação bem-sucedida do Corte de Linha Comum requer softwares de programação de corte a laser avançados que sejam capazes de posicionar estrategicamente as peças, aplicar a compensação de kerf e gerar trajetórias de corte otimizadas. Alguns exemplos de softwares populares com recursos para Corte de Linha Comum incluem o Lantek Expert, Radan, Alma, SigmaNest e o módulo de corte a laser do Autodesk Inventor.

Como é feito o posicionamento ideal das peças para o Corte de Linha Comum (LC)?

O posicionamento ideal das peças para o Corte de Linha Comum é geralmente realizado pelos softwares de programação de corte a laser, que utilizam algoritmos avançados de nesting (encaixe inteligente) para analisar a geometria das peças, suas quantidades e as dimensões da chapa. Esses algoritmos posicionam as peças da forma mais eficiente possível, maximizando o compartilhamento de arestas comuns e minimizando o desperdício de material.

Quais são as principais considerações ao implementar o Corte de Linha Comum (LC) em termos de hardware e precisão?

A implementação bem-sucedida do Corte de Linha Comum exige máquinas de corte a laser de fibra óptica de alta precisão, com sistemas de movimentação estáveis, cabeças de corte robustas e componentes ópticos de qualidade superior. Qualquer desvio ou imprecisão no posicionamento ou na trajetória de corte pode comprometer a qualidade das arestas compartilhadas e resultar em cortes indesejados ou sobreposições.

Como o Corte de Linha Comum (LC) pode ser combinado com outras técnicas avançadas de corte a laser?

O Corte de Linha Comum pode ser combinado com várias outras técnicas avançadas para otimizar ainda mais os resultados. Por exemplo, pode ser integrado com sistemas de simulação e modelagem térmica para refinar o posicionamento das peças e antecipar possíveis distorções térmicas. Além disso, pode ser combinado com automação e robótica industrial para maximizar a eficiência e a produtividade do processo.

Esta FAQ abrangente aborda algumas das principais dúvidas relacionadas ao Corte de Linha Comum (LC), fornecendo insights valiosos e informações técnicas relevantes para ajudar você a compreender e dominar essa técnica poderosa de corte a laser de aço.

Aplicações Avançadas do Corte de Linha Comum

O Corte de Linha Comum é uma técnica versátil que encontra aplicações em diversas indústrias que envolvem o processamento de metais. No entanto, algumas aplicações avançadas e especializadas merecem destaque pela sua complexidade e pelos desafios únicos que apresentam.

Corte de Linha Comum em Geometrias 3D

Embora o Corte de Linha Comum seja amplamente utilizado em peças planares, existem aplicações avançadas que envolvem o corte de geometrias tridimensionais complexas. Essas aplicações são particularmente desafiadoras, pois exigem a consideração de múltiplos planos e ângulos de corte.

Algumas abordagens para lidar com geometrias 3D incluem:

- Decomposição em Múltiplos Planos: A geometria 3D é decomposta em múltiplos planos, e o Corte de Linha Comum é aplicado em cada plano individualmente, com estratégias de compensação de kerf e posicionamento de peças adaptadas para cada ângulo de corte.

- Simulação e Modelagem 3D: Softwares avançados de simulação e modelagem 3D são utilizados para visualizar e otimizar o posicionamento das peças e as estratégias de Corte de Linha Comum em geometrias tridimensionais complexas.

- Integração com Robótica e Sistemas Automatizados: A integração com robôs industriais e sistemas automatizados permite a movimentação precisa da chapa e do feixe de laser, facilitando a implementação do Corte de Linha Comum em geometrias 3D.

Essas abordagens são frequentemente aplicadas em indústrias como aeroespacial, automotiva e construção de máquinas, onde as geometrias complexas são comuns e a precisão dimensional é crucial.

Corte de Linha Comum em Tubos e Perfis Metálicos

Além do corte de chapas planas, o Corte de Linha Comum também pode ser aplicado no processamento de tubos e perfis metálicos. Essa aplicação apresenta desafios únicos devido à geometria curva desses componentes e à variação de espessura ao longo de suas seções transversais.

Algumas estratégias para o Corte de Linha Comum em tubos e perfis incluem:

- Mesas de Corte Rotativas: Mesas de corte rotativas permitem girar e posicionar adequadamente os tubos e perfis, garantindo o acesso ideal do feixe de laser e o compartilhamento de arestas comuns.

- Ajuste Dinâmico de Parâmetros: Os parâmetros de corte, como potência do laser, velocidade e pressão de gás, são ajustados dinamicamente para compensar as variações de espessura ao longo das seções transversais.

- Sistemas de Fixação e Suporte Especializados: Sistemas de fixação e suporte projetados especificamente para tubos e perfis são utilizados para garantir o posicionamento preciso e evitar distorções durante o corte.

Essas estratégias são amplamente aplicadas em setores como construção de estruturas metálicas, fabricação de móveis, sistemas de exaustão e ventilação, e indústria automotiva (sistemas de escapamento, componentes de suspensão).

Corte de Linha Comum em Materiais Refratários e Ligas Especiais

O Corte de Linha Comum também encontra aplicações desafiadoras no processamento de materiais refratários e ligas especiais, como aços inoxidáveis, ligas de níquel, titânio e Inconel. Esses materiais apresentam propriedades térmicas e mecânicas únicas que exigem abordagens especializadas.

Algumas estratégias para o Corte de Linha Comum nesses materiais incluem:

- Uso de Gases Assistência Especializados: Misturas específicas de gases assistência, como nitrogênio, oxigênio e gases inertes, são utilizadas para otimizar a absorção de energia e a remoção de material fundido.

- Lentes e Bocais de Focalização Otimizados: Lentes e bocais de focalização especiais são projetados para melhorar a absorção do feixe de laser e a qualidade de corte em materiais refratários e ligas especiais.

- Controle Avançado de Oxidação e Formação de Escórias: Estratégias como corte em atmosfera inerte, adição de compostos químicos ao gás assistência ou pós-processamento são empregadas para minimizar a formação de óxidos e escórias, melhorando a qualidade superficial.

- Monitoramento e Controle em Tempo Real Aprimorados: Sistemas avançados de monitoramento e controle em tempo real são implementados para ajustar dinamicamente os parâmetros de corte com base nas condições reais do processo.

Essas aplicações são frequentemente encontradas em indústrias como aeroespacial, automotiva de alta performance, construção naval, energia e médica, onde a precisão, a resistência e as propriedades especiais dos materiais são fundamentais.

Estudos de Caso: Aplicações Bem-Sucedidas do Corte de Linha Comum

Para ilustrar os benefícios e o impacto do Corte de Linha Comum em cenários reais, vamos explorar alguns estudos de caso envolvendo empresas de diferentes setores que implementaram com sucesso essa técnica avançada de corte a laser.

Estudo de Caso 1: Indústria Automotiva

O Cenário:

Uma grande montadora de veículos enfrentava desafios significativos em termos de desperdício de material e eficiência de produção na fabricação de componentes estruturais de carroceria. Os métodos tradicionais de corte a laser resultavam em altos níveis de resíduos de aço, impactando os custos e a sustentabilidade do processo.

A Solução:

A empresa implementou o Corte de Linha Comum em sua linha de produção de reforços de carroceria, utilizando um software avançado de programação de corte a laser com recursos de nesting inteligente e compensação automática de kerf.

Através da otimização do posicionamento das peças e da aplicação precisa da compensação de kerf, a empresa conseguiu reduzir significativamente o desperdício de material, maximizando a utilização das chapas de aço.

Os Resultados:

- Redução de 18% no desperdício de aço, resultando em economias anuais substanciais de custos de material.

- Aumento de 22% na produtividade da linha de produção devido à redução de tempos de ciclo e movimentos desnecessários.

- Melhoria na precisão dimensional dos componentes, graças à compensação precisa de kerf e ao posicionamento otimizado das peças.

- Redução do impacto ambiental devido à minimização de resíduos e melhor utilização dos recursos.

Estudo de Caso 2: Fabricação de Ferramentas e Moldes

O Cenário:

Uma empresa especializada em moldes para injeção de plástico enfrentava desafios na fabricação de insertos de molde com geometrias complexas e tolerâncias apertadas. O método tradicional de corte a laser individual de cada inserto resultava em altos níveis de desperdício de aço inoxidável e baixa eficiência de produção.

A Solução:

A empresa implementou o Corte de Linha Comum, posicionando estrategicamente múltiplos insertos de molde em uma única chapa de aço inoxidável. Através do software de programação avançado, foi possível aplicar a compensação de kerf e otimizar o compartilhamento de arestas comuns entre os insertos.

Os Resultados:

- Redução de 25% no desperdício de aço inoxidável, resultando em economias significativas de custos de material.

- Aumento de 30% na capacidade de produção devido à maior eficiência do processo de corte.

- Melhoria na precisão dimensional e qualidade superficial dos insertos de molde, atendendo às tolerâncias rigorosas exigidas pelo setor.

- Redução do impacto ambiental devido à minimização de resíduos e melhor utilização dos recursos.

Estudo de Caso 3: Indústria Aeroespacial

O Cenário:

Um fabricante de componentes aeroespaciais enfrentava desafios na produção de longarinas de asa em ligas de titânio. O método tradicional de corte a laser individual resultava em um alto desperdício desse material caro e dificuldades em atender às tolerâncias dimensionais rigorosas exigidas pela indústria aeroespacial.

A Solução:

A empresa implementou o Corte de Linha Comum em sua linha de produção de longarinas de asa, combinando essa técnica com sistemas avançados de simulação e modelagem térmica, monitoramento em tempo real e integração com robótica industrial.

Através dessa abordagem integrada, a empresa conseguiu otimizar o posicionamento das peças, aplicar a compensação de kerf e ajustar dinamicamente os parâmetros de corte para minimizar as distorções térmicas e tensões residuais.

Os Resultados:

- Redução de 22% no desperdício de ligas de titânio, resultando em economias substanciais de custos de material.

- Aumento de 18% na produtividade da linha de produção devido à maior eficiência do processo de corte.

- Melhoria na precisão dimensional das longarinas de asa, atendendo às tolerâncias apertadas de ±0,1 mm exigidas pela indústria aeroespacial.

- Redução do peso estrutural das aeronaves devido à minimização de distorções e tensões residuais.

- Diminuição do impacto ambiental devido à melhor utilização de recursos e minimização de resíduos.

Esses estudos de caso ilustram como o Corte de Linha Comum, combinado com estratégias avançadas e tecnologias complementares, pode impulsionar a eficiência, a sustentabilidade e a competitividade em diversas indústrias que envolvem o processamento de metais.

Desafios e Considerações Adicionais

Embora o Corte de Linha Comum ofereça inúmeros benefícios e potencial para otimizar a eficiência e a sustentabilidade na fabricação de metais, existem alguns desafios e considerações importantes a serem abordados.

Complexidade de Programação e Treinamento

A implementação bem-sucedida do Corte de Linha Comum requer habilidades avançadas de programação e capacitação adequada dos operadores e programadores de máquinas de corte a laser. Os softwares de programação envolvidos são complexos e exigem um sólido conhecimento técnico para aproveitar ao máximo os recursos de nesting inteligente, compensação de kerf e otimização de trajetórias de corte.

Além disso, à medida que novas funcionalidades e estratégias avançadas são introduzidas, como a integração com Inteligência Artificial e simulação térmica, a demanda por treinamento contínuo dos profissionais envolvidos aumentará.

Investimento Inicial em Hardware e Software

Embora o Corte de Linha Comum possa gerar economias significativas de custos a longo prazo, o investimento inicial em hardware e software pode ser substancial. Máquinas de corte a laser de fibra óptica de alta precisão, sistemas de movimentação robustos, componentes ópticos de qualidade superior e softwares de programação avançados representam um investimento significativo para muitas empresas, especialmente aquelas de pequeno e médio porte.

No entanto, é importante avaliar esses investimentos não apenas em termos de custos iniciais, mas também em termos de retorno sobre o investimento a longo prazo, economia de custos operacionais e aumento da competitividade.

Integração com Sistemas Legados

Para empresas estabelecidas com sistemas e processos de fabricação existentes, a integração do Corte de Linha Comum pode representar um desafio. Garantir a interoperabilidade e a conectividade perfeita com sistemas legados, como softwares de gerenciamento de produção, sistemas de controle de máquinas e bases de dados de peças, pode exigir esforços substanciais e investimentos adicionais.

A adoção de padrões e protocolos de comunicação industrial abertos, como o OPC UA, pode facilitar essa integração, mas ainda assim exigirá um planejamento cuidadoso e uma abordagem gradual para evitar interrupções nos processos existentes.

Requisitos de Manutenção e Suporte Técnico

As máquinas de corte a laser de fibra óptica de alta precisão e os softwares de programação avançados envolvidos no Corte de Linha Comum exigem manutenção regular e suporte técnico especializado. Além dos procedimentos de manutenção preventiva padrão, pode ser necessário realizar calibrações periódicas, alinhamentos de sistemas ópticos e atualizações de software para garantir o desempenho ideal e a precisão do processo.

Estabelecer parcerias sólidas com fabricantes de máquinas e fornecedores de software, bem como desenvolver capacidades internas de manutenção e suporte técnico, pode ser crucial para evitar tempos de inatividade prolongados e interrupções na produção.

Conclusão: Rumo a uma Fabricação de Metais mais Eficiente e Sustentável

No universo em constante evolução da fabricação de metais, o Corte de Linha Comum (LC) emerge como uma solução poderosa e transformadora, capacitando as empresas a alcançarem níveis sem precedentes de eficiência, sustentabilidade e competitividade. Ao minimizar o desperdício de material, aumentar a produtividade e reduzir os custos operacionais, essa técnica avançada de corte a laser está moldando o futuro da indústria de fabricação de metais.

Neste artigo abrangente, exploramos os princípios fundamentais do Corte de Linha Comum, suas implementações práticas, estratégias avançadas e aplicações em diversas indústrias-chave. Através de estudos de caso reais e insights técnicos detalhados, demonstramos como essa técnica está impulsionando a inovação e o sucesso em setores como automotivo, aeroespacial, fabricação de ferramentas e moldes, e construção de máquinas.

No entanto, o potencial do Corte de Linha Comum vai além dos benefícios imediatos de redução de desperdício e economia de custos. Essa técnica desempenha um papel fundamental na jornada rumo a uma fabricação de metais mais sustentável e alinhada com os princípios da economia circular. Ao maximizar a utilização dos recursos disponíveis e minimizar os resíduos e impactos ambientais, o Corte de Linha Comum contribui diretamente para a criação de um futuro mais verde e responsável para a indústria.

À medida que avançamos, é evidente que a inovação e a colaboração serão fundamentais para impulsionar o desenvolvimento contínuo do Corte de Linha Comum. A integração com tecnologias emergentes, como Inteligência Artificial, manufatura aditiva híbrida e computação quântica, abrirá novos horizontes de eficiência e capacidades sem precedentes. Além disso, a parceria com centros de pesquisa, universidades e outras organizações de vanguarda fomentará o surgimento de novas abordagens e soluções pioneiras.

No entanto, é crucial lembrar que, junto com a inovação, devemos permanecer vigilantes em relação aos desafios e considerações associados ao Corte de Linha Comum. O investimento em hardware e software de alta qualidade, a capacitação contínua de profissionais, a integração com sistemas legados e a conformidade com normas e regulamentações são aspectos essenciais para garantir a implementação bem-sucedida e sustentável dessa técnica.

Em um mundo cada vez mais consciente dos desafios ambientais e da necessidade de práticas industriais mais responsáveis, o Corte de Linha Comum se posiciona como uma ferramenta poderosa para impulsionar a transformação necessária. Ao abraçar essa técnica avançada de corte a laser, as empresas não apenas estarão otimizando sua eficiência operacional e competitividade, mas também contribuindo para um futuro mais verde e sustentável para a indústria de fabricação de metais.

Portanto, convidamos todos os stakeholders envolvidos – fabricantes, centros de pesquisa, instituições acadêmicas e órgãos reguladores – a se unirem nessa jornada rumo à excelência, inovação e sustentabilidade na fabricação de metais. Juntos, podemos moldar um futuro onde a eficiência e a responsabilidade ambiental caminham lado a lado, impulsionando o progresso e o sucesso duradouro para as gerações atuais e futuras.