Manual de Instruções

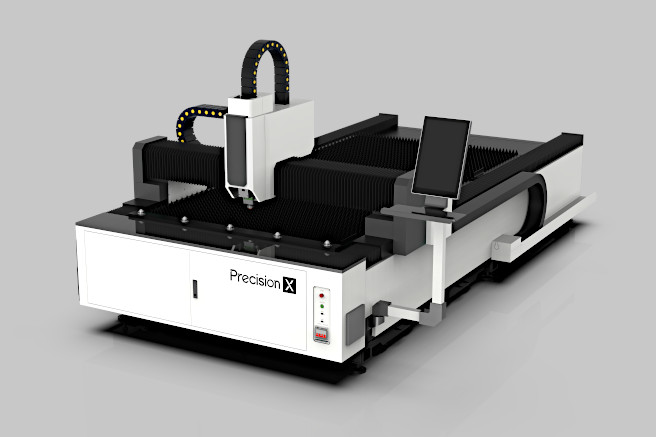

- Laser Fibra 1.000W

- Laser Fibra 1.500W

- Laser Fibra 2.000W

- Laser Fibra 3.000W

Introdução

Para servi-lo melhor, leia atentamente este manual de instruções antes da instalação e uso, a fim de compreender a descrição de cada parte da máquina, as medidas de segurança operacional e os requisitos de uso, e para cumprir as precauções de segurança relevantes.

Nota importante: O usuário deve obedecer às normas nacionais de segurança e prevenção de acidentes vigentes, bem como às regulamentações de segurança das várias províncias e regiões. O equipamento deve ser utilizado em estrita conformidade com as diretrizes de segurança. O uso impróprio ou não conforme deste equipamento pode resultar nas seguintes situações: perigo à segurança pessoal, danos ao equipamento e à segurança de outras propriedades do usuário, e afetar o funcionamento eficaz do equipamento.

Leia atentamente o texto deste manual marcado da seguinte forma:

- “Perigo”: significa que, se a operação correta não for seguida, pode causar imediatamente ferimentos graves ou até mesmo risco de vida.

- “Aviso”: significa que ferimentos graves ou risco de vida podem ser causados se a operação correta não for seguida.

- “Cuidado”: significa que, se a operação correta não for seguida, pode causar ferimentos ou danos ao equipamento.

Isenção de responsabilidade: Qualquer operação que não esteja de acordo com esta disposição é considerada uso não conforme, e não nos responsabilizamos pelos danos resultantes, especialmente danos à propriedade, ferimentos pessoais e perda de produção, que são inteiramente por conta e risco do usuário.

Conhecimento Básico

Instruções de Segurança Operacional

O usuário pode utilizar o equipamento apenas para uso industrial e deve cumprir as condições de colocação, operação e transporte do equipamento definidas pela indústria de lasers, realizar trabalhos de manutenção, e sua instalação e operação devem também cumprir as regras correspondentes vigentes no país e na região onde o usuário está localizado. O usuário pode utilizar o equipamento para corte a laser de chapas metálicas, mas é estritamente proibido modificar o equipamento por conta própria e realizar operações que afetem a segurança da máquina; é estritamente proibido cortar plástico, madeira, chapas com filme de PVC e magnésio.

Qualificações do Pessoal

A operação, comissionamento e manutenção deste equipamento só podem ser realizados por pessoal autorizado e treinado. O pessoal treinado pode realizar trabalhos de corte normais na máquina de corte a laser; pode transportar, colocar e desmontar a máquina; e pode realizar a manutenção do equipamento. Os operadores precisam entender o processo de operação do equipamento e os métodos de manuseio de emergência.

Perigos e Proteção de Segurança

Nível do Laser da Máquina de Corte a Laser

| Modo de Operação | Status de Operação | Nível do Laser | Condição de Perigo |

|---|---|---|---|

| Modo de operação normal | Controle automático ou manual | Nível 1 | Pouco perigoso |

| Modo de manutenção e depuração | Manutenção quando o equipamento está em estado anormal | Nível 4 | Raios laser são extremamente prejudiciais aos olhos e à pele; risco de incêndio e explosão. |

Segurança e Proteção a Laser

Evite colocar qualquer parte do corpo no caminho do feixe do equipamento a laser para evitar lesões por manuseio incorreto; raios visíveis podem causar lesões ao operador se ele olhar para o local de processamento por um período prolongado, especialmente ao cortar em alta velocidade, ou ao processar materiais como aço galvanizado, titânio, alumínio e aço de alta qualidade, onde o plasma produz um brilho intenso que pode causar danos permanentes à retina.

Aviso

→ Os raios laser podem prejudicar seus olhos! Não olhe diretamente para os raios! Use óculos de proteção a laser, se necessário!

→ Se o trabalho de comissionamento for realizado enquanto o laser estiver em operação, os óculos de proteção a laser devem ser usados.

Atenção

→ Preste atenção aos sinais de perigo e ícones de aviso.

Perigos de Incêndio e Proteção

O oxigênio é frequentemente usado nos processos de corte a laser, e com o respingo de faíscas durante o corte, o oxigênio pode facilmente levar ao risco de incêndio. Portanto, não deve haver materiais inflamáveis e explosivos na área de trabalho, e ao mesmo tempo, deve-se ter as instalações preventivas adequadas, como paredes divisórias móveis com chapas de aço ou policarbonato.

Para a proteção contra incêndio da máquina, tenha os seguintes extintores de incêndio disponíveis:

- Extintor de pó seco: para riscos de incêndio causados por resíduos quentes gerados durante o processamento a laser.

- Extintor de CO2: para incêndios de outras causas.

Dicas

→ Evite materiais inflamáveis na área de trabalho da máquina ou ao trocar matérias-primas!

→ Ao trocar o material de corte de alumínio/ligas de alumínio para outros materiais metálicos (e vice-versa), você deve esperar um período de tempo para que o dispositivo de remoção de poeira opere antes de trabalhar, e é melhor limpar o elemento filtrante no purificador de fumaça uma vez (onde o equipamento está equipado). Recomenda-se usar elementos filtrantes dedicados para cada tipo de material, se possível.

→ Manutenção regular do ventilador (ou seu purificador de fumaça adicional).

Perigos de Alta Voltagem e Requisitos

Perigo

A voltagem pode causar risco de vida quando não executada conforme especificado!

→ Não pule o circuito de segurança.

Perigo

A energia residual perigosa permanece em partes vivas após cortar o fornecimento de energia!

→ Não toque nas partes com a marca de aviso.

→ Tome medidas para evitar que a máquina seja reconectada acidentalmente.

→ Aguarde o tempo de descarga.

Perigos de Substâncias Perigosas e Requisitos

As seguintes substâncias perigosas são emitidas quando os metais são processados a laser:

- Poeira com tamanho de partícula >1μm

- Aerossol com tamanho de partícula <1μm

- Gases nocivos

- Compostos orgânicos (substâncias líquidas ou gasosas) gerados por óleo, etc. durante o corte

- Compostos orgânicos (por exemplo, alcanos) produzidos durante o corte devido ao revestimento de polietileno, que podem causar ferimentos

Aviso

→ Certifique-se de que o sistema de remoção de poeira possa operar corretamente!

Segurança Elétrica e Requisitos

- Não toque em nenhum interruptor com as mãos molhadas para evitar choque elétrico. As partes da máquina que estão etiquetadas com sinais de raio indicam que há aparelhos de alta voltagem ou componentes elétricos nessas partes, e o operador deve ter cuidado extra ao se aproximar dessas partes ou abri-las para manutenção para evitar choque elétrico. Por exemplo: escudos de posição do motor de servo, caixas de junção, armários de transformadores, portas do armário elétrico, etc.

- Leia o manual da máquina e o diagrama esquemático elétrico cuidadosamente para se familiarizar com as funções e a operação das teclas correspondentes.

- Não abra a porta do armário elétrico facilmente e não altere os parâmetros definidos da máquina, parâmetros de servo e potenciômetro (opcional com a mesa de troca). Se uma alteração for necessária, deve ser feita por um profissional treinado e aprovado pelo fabricante da máquina, e os valores dos parâmetros antes da alteração devem ser registrados para que os valores originais possam ser restaurados se necessário.

- Ao processar a laser, a voltagem geral de alimentação de vários milhares de volts a dezenas de milhares de volts, deve-se prevenir a eletricidade de alta voltagem do laser e o risco de lesão por raios X da eletricidade de alta voltagem do tubo eletrônico.

- Não toque nos componentes eletricamente carregados no armário elétrico no estado energizado, como: unidades de servo, transformadores, ventiladores, etc.

Aviso

→ Após desligar o equipamento, você deve esperar mais de 5 minutos antes de tocar nos terminais. Não toque nos terminais imediatamente para evitar choque elétrico, pois haverá alta voltagem entre os terminais da linha de energia por um período de tempo após a falha de energia! O armário de controle elétrico é perigoso e só pode ser aberto por pessoal com habilidades elétricas profissionais ou treinado pela nossa empresa.

Perigo

Alta voltagem pode causar perigos para o ser humano!

→ Mantenha o armário de controle elétrico fechado.

→ Antes de abrir o armário de controle cada vez: Desligue a máquina e aguarde pelo menos 5 minutos.

Notas sobre o Uso do Equipamento

- A máquina deve ser instalada de acordo com o layout do equipamento e o plano de fundação.

- Certifique-se de que não haja ninguém na zona de perigo antes de ligar a máquina cada vez.

- Só opere a máquina quando for seguro fazê-lo.

- O dispositivo de segurança não deve ser desmontado ou desligado, a menos que trabalhos de manutenção e reparo sejam realizados, e o dispositivo de segurança deve ser reinstalado em sua condição de trabalho adequada ao final do dia.

- O local de trabalho da máquina deve ser limpo e ordenado através de regulamentos e inspeções apropriados.

A máquina deve ser inspecionada pelo menos uma vez por dia.

Em caso de avaria grave do refrigerador de água (por exemplo, vazamento do circuito de circulação do refrigerante), o refrigerador de água deve ser desligado imediatamente.

- Verifique regularmente o refrigerador de água, laser, sistema de remoção de poeira e outros componentes periféricos, o refrigerador de água a 2℃ abaixo deve ser adicionado em tempo útil anticongelante.

- Quando o equipamento não estiver em uso, a chave de cada interruptor deve ser retirada e guardada por uma pessoa para evitar uso indevido por outras pessoas.

- Registros de uso do equipamento (recomendado).

Uso de Peças de Reposição, Acessórios e Materiais de Funcionamento

- Peças de reposição e acessórios: Equipamentos ou acessórios (doravante denominados: peças externas) que não foram aprovados pela nossa empresa não podem ser usados sem nosso processo de validação, caso contrário, podem causar danos à máquina ou situações perigosas imprevisíveis.

- Materiais de funcionamento:

- Nitrogênio: pureza mínima de 99,9% necessária para corte de aço inoxidável.

- Oxigênio: pureza mínima de 99,9% necessária para corte de aço carbono.

- Ar comprimido: limpo, livre de água, óleo e outras impurezas necessárias para aço carbono fino, aço inoxidável fino, etc., onde as condições permitirem.

- Água de resfriamento: A água de resfriamento circulante requer o uso de água pura, destilada ou desionizada de alta qualidade que não contenha minerais. Temperatura local mínima abaixo de 2℃ precisa ser substituída por anticongelante industrial.

- Lubrificantes: Use lubrificantes líquidos que atendam aos padrões internacionais, por favor, use lubrificantes com uma marca de 60 ou menos.

Parâmetros Básicos do Tipo

| No. | Nome do Item | Parâmetro | Unidade |

|---|---|---|---|

| 1 | Comprimento de onda do laser | 1064-1090 | nm |

| 2 | Qualidade do feixe | M2<1.3, TEM00 | |

| 3 | Polarização | Não polarizado | |

| 6 | Linha espectral máxima do laser | 100-400 (valor efetivo) | A |

| 7 | Potência média nominal do laser | 500-6000 | W |

| 8 | Consumíveis | Água, Lentes, Gás Auxiliar (Nitrogênio/Oxigênio/Ar Comprimido) | |

| 9 | Mira e posicionamento | Indicação de luz vermelha | |

| 11 | Sistema de controle da máquina de corte a laser | Cypcut | |

| 12 | Formato gráfico | Dxf, Código NC | |

| 13 | Modo de acionamento da máquina de corte a laser | Controle de motor de servo | |

| 14 | Tempo contínuo de trabalho | Recomendado ≤16H *(pode funcionar continuamente por 24 horas) | |

| 15 | Espessura máxima de corte (aço carbono comum) | De acordo com a potência do laser | mm |

| 16 | Adaptação a materiais de corte | Aço inoxidável, aço carbono, chapa galvanizada e metais não ferrosos como cobre e alumínio | |

| 17 | Dimensão da máquina (C×L×A) | Consulte o layout do modelo | m |

| 18 | Demanda elétrica | 380V±10%/50Hz/60A | |

| 19 | Sistema de extração de poeira | Sistema de remoção de poeira com abertura independente |

1.7 Proteção de Segurança, Sinais e Instruções

- Cuidado: Falha em seguir a operação correta pode resultar em lesões pessoais ou danos ao equipamento.

- Aviso: Indica a passagem de um feixe de laser, não passe pelo feixe, caso contrário, pode causar queimaduras no corpo ou até mesmo colocar a vida em risco.

- Perigo: Indica o perigo de fonte de alimentação de alta voltagem, não se aproxime da alta voltagem, caso contrário, pode causar choque elétrico no corpo humano ou até mesmo ser fatal.

Estrutura do Equipamento

Introdução à Estrutura do Equipamento

| Partes da máquina | Tipo de Estrutura | Características Estruturais | Finalidade/Função |

|---|---|---|---|

| Cama (eixo Y) | Soldagem | Fácil de produzir e boa manufatura | Movimento do eixo Y |

| Travessa (eixo X) | Alumínio extrudado | Alta resistência, leve, resposta dinâmica rápida | Movimento do eixo X |

| Cabeçote (eixo Z) | Alumínio fundido, forte estabilidade | Movimento do eixo Z |

Parâmetros Técnicos do Equipamento

| No. | Nome do Projeto | Parâmetros | Unidade |

|---|---|---|---|

| 1 | Curso do eixo X, Y | 3050×1530/4050×1530/6050×1530 | mm |

| 2 | Curso do eixo Z | 100 | mm |

| 3 | Precisão de posicionamento dos eixos X, Y | 0.05 | mm |

| 4 | Precisão de reposicionamento dos eixos X, Y | 0.03 | mm |

| 5 | Velocidade máxima de movimentação rápida dos eixos X, Y | 80 | m/min |

| 6 | Aceleração máxima dos eixos X, Y (ligação dos eixos X/Y) | 0.8 | G |

Mobilidade e Transporte

Requisitos de Movimento

A movimentação do equipamento deve ser selecionada de acordo com a situação real utilizando equipamentos auxiliares, como: empilhadeiras, guindastes, carrinhos, etc. O equipamento de elevação necessário deve suportar um peso superior a 1.3 vezes o peso do equipamento, e o manuseio deve ser ≥ 100mm do chão. Ao levantar e mover, siga o diagrama de elevação no anexo aleatório. Os pontos de posição específicos ao carregar e mover com empilhadeira são os seguintes:

- Ao usar empilhadeira, deve-se levantar a base da cama, garantindo que a régua do garfo passe por toda a base do equipamento para manter o equilíbrio; partes da empilhadeira e da folha de metal do equipamento devem ter medidas de proteção eficazes.

Requisitos de Transporte

O equipamento deve ser fixado firmemente durante o transporte e protegido contra danos. Os produtos embalados devem ser capazes de ser transportados para qualquer local em estradas secundárias. No transporte de longa distância (incluindo transporte marítimo, ferroviário, rodoviário, etc.), não deve ser carregado em compartimentos abertos, nem transportado com materiais inflamáveis, explosivos ou corrosivos, não deve ser exposto a chuva, neve e substâncias líquidas, e não deve sofrer danos por colisões mecânicas.

Operação do Equipamento

Parada de Emergência do Equipamento

Nota: Se você encontrar uma emergência durante o processamento da máquina, pressione rapidamente o botão de parada de emergência para interromper o movimento da máquina.

Módulo de Suporte do Equipamento

Software do Sistema

Esta série de equipamentos está equipada com o sistema CypCut. As instruções específicas de operação podem ser encontradas no manual do sistema “Manual do Usuário do Software de Corte a Laser CypCut V6.3.6”, incluído nos materiais de envio deste pedido.

Cabeça de Laser

Esta série de equipamentos pode ser configurada com cabeças de laser das marcas Precitec, RayTools e MAX. A configuração específica do equipamento deve seguir o modelo da marca conforme o pedido. As instruções de operação podem ser detalhadas no manual da cabeça de laser incluído nas informações de envio aleatório.

Lasers

Esta série de equipamentos pode ser configurada com lasers das marcas IPG, Raycus e MAX. A configuração específica do equipamento deve seguir o modelo da marca conforme o pedido. As instruções de operação podem ser encontradas no manual do laser incluído nas informações de envio aleatório.

Resfriador de Água

Esta série de equipamentos pode ser configurada com sistemas de resfriamento de água das marcas Tongfei e S&A. A configuração específica do equipamento deve seguir o modelo da marca conforme o pedido. As instruções de operação podem ser detalhadas nas informações de envio do manual do resfriador de água.

Restante das Informações de Envio Aleatório (cada esquema)

O documento de instruções de operação pode ser encontrado na pasta incluída nos materiais de envio. Isto é mostrado na imagem abaixo.

Processo de Corte

Essenciais da Cabeça de Corte – QBH

Antes de instalar a interface de fibra óptica QBH, o ambiente deve estar relativamente limpo, livre de poeira e sem fluxo de gás perceptível. O instalador deve usar roupas de trabalho limpas e equipamentos de proteção. A parte superior e inferior da interface de fibra óptica QBH não devem ficar expostas e devem ser cobertas com uma tampa de proteção contra poeira para manter o interior limpo. Quando a tampa de proteção não estiver em uso, deve ser selada com um saco autosselante limpo para evitar a entrada de poeira.

Por favor, alinhe o orifício central da tampa de proteção com o conector de fibra óptica e coloque-o sobre o conector de fibra óptica. Note que todas as vedações no conector de fibra óptica devem ficar expostas sob a tampa de proteção.

Verifique o ponto vermelho no QBH primeiro, depois alinhe a ranhura T-pin na fibra ao ponto vermelho para formar uma linha, e insira a cabeça de fibra com a tampa de proteção já colocada na interface de fibra óptica QBH. Nota: É melhor inserir o conector de fibra óptica horizontalmente para evitar que poeira caia na cabeça do laser ao inserir o conector de fibra óptica, e insira o conector de fibra óptica firmemente até o final para garantir que a vedação no conector de fibra óptica esteja totalmente encaixada na interface de fibra óptica QBH.

Gire o anel de rotação no sentido horário para a esquerda e gire-o até o final para completar o “trancamento primário”; levante o anel de rotação verticalmente para cima e, em seguida, gire-o no sentido horário para a esquerda para o “trancamento secundário”.

Nota: Ao encaixar e instalar a cabeça do laser com o QBH, a proteção da vedação deve ser confirmada, limpa, inserida e travada em um curto período de tempo após removida para evitar a contaminação dos componentes ópticos do QBH e da cabeça do laser durante o processo de encaixe e instalação.

Essenciais da Cabeça de Corte – Bicos

A relação entre o bico e a qualidade do corte:

- Desalinhamento do centro do bico e do laser: Afeta a seção de corte, pois quando o gás de corte é expelido, ele causa um volume de gás desigual, tornando a seção de corte mais propensa a ter manchas de fusão em um lado e não no outro. Isso tem menos efeito em chapas finas abaixo de 3mm, mas ao cortar chapas acima de 3mm, pode ter um efeito mais sério, às vezes impossibilitando o corte.

- Qualidade dos cantos agudos: Ao cortar peças com cantos agudos ou ângulos pequenos, é fácil produzir sobre-fusão local, e ao cortar chapas grossas, pode não ser possível cortar.

- Perfuração: Desestabiliza a perfuração, o tempo não é fácil de controlar, a penetração de chapas grossas causará sobre-fusão, e as condições de penetração não são fáceis de controlar. O impacto da perfuração em chapas finas é menor.

Em resumo: A concentricidade do centro do bico e do laser é um dos fatores mais importantes na qualidade do corte, especialmente quando a peça a ser cortada é mais espessa. Portanto, é necessário ajustar a concentricidade do centro do bico e do laser para obter uma seção de corte melhor.

Nota: Deformação do bico ou bico com manchas de fusão, afeta a qualidade do corte. O bico deve ser colocado cuidadosamente para evitar deformação; bicos sujos devem ser limpos em tempo hábil. A qualidade do bico na fabricação é de alta precisão, e a instalação também requer o método correto. Se a má qualidade do bico causar condições de corte inadequadas, o bico deve ser substituído imediatamente.

Ajuste do Foco do Feixe

A posição do foco do feixe em relação à superfície da chapa de corte tem grande influência na qualidade do corte, sendo muito importante ajustar corretamente a posição do foco. Geralmente, você pode tentar cortar mudando o ponto focal até que não haja escória no verso e o corte seja o mais fino. Essa é a posição focal correspondente à chapa de aço.

Após a mudança da posição relativa da cabeça de corte e da superfície da chapa, o ponto zero da cabeça de corte e o sensor também precisam mudar conforme necessário. O microajuste pode ser feito ajustando a altura de corte no software; quando o ajuste for maior, a posição relativa do sensor e do suporte deve ser ajustada para completar o ajuste do foco. Durante este trabalho, seja cuidadoso e consciente, caso contrário, é fácil ocorrer colisões da cabeça de corte, resultando em danos às peças.

Seleção da Velocidade de Corte

A velocidade de corte é selecionada de acordo com o material da chapa a ser cortada e a espessura da chapa. Diferentes velocidades de corte têm grande impacto na qualidade do corte a laser. Escolher a velocidade de corte adequada pode melhorar a eficiência do corte a laser e obter boa qualidade de corte. Os efeitos de diferentes velocidades de corte na qualidade do corte são discutidos abaixo:

a) Efeito de velocidade de alimentação do corte a laser muito rápida na qualidade do corte:

- Pode causar a incapacidade de cortar e faíscas voadoras.

- Algumas áreas podem ser cortadas, mas outras não.

- Resulta em uma seção de corte mais grosseira, mas não produz manchas de fusão.

- A velocidade de alimentação de corte muito rápida causa a seção de corte mostrando um caminho listrado diagonal, e a parte inferior produz manchas de fusão.

b) Efeito de velocidade de alimentação do corte a laser muito lenta na qualidade do corte:

- Causa sobre-fusão da chapa cortada e seção de corte mais áspera.

- O corte se alarga, causando a dissolução de áreas menores ou ângulos agudos e não obtendo o efeito de corte desejado.

- Baixa eficiência de corte, afetando a produtividade.

c) Seleção adequada da velocidade de alimentação do corte:

A velocidade de alimentação pode ser julgada pelas faíscas de corte: faíscas gerais se espalham de cima para baixo; se as faíscas estiverem inclinadas, a velocidade de alimentação está muito rápida; se as faíscas não mostrarem difusão e forem poucas, a velocidade de alimentação está muito lenta. A velocidade de corte adequada apresenta uma linha de corte mais suave, e a parte inferior não produz manchas de fusão.

Instruções de Seleção de Gás e Pressão de Corte a Laser

Ao cortar a laser, diferentes gases de corte são selecionados dependendo do material da chapa a ser cortada. A escolha do gás de corte e sua pressão tem grande influência na qualidade do corte a laser. As principais funções do gás de corte são: ajudar na ignição e dissipação de calor, soprar as manchas de fusão geradas pelo corte, prevenir que as manchas de fusão voltem para o bico, proteger a lente de focalização, etc.

a) Efeito do gás de corte e pressão na qualidade do corte:

- O gás de corte ajuda a dissipar o calor e a combustão do combustível, soprando as manchas de fusão, obtendo assim uma seção de corte de melhor qualidade.

- Quando a pressão do gás de corte não é suficiente, a produção de manchas de fusão durante o corte e a velocidade de corte não podem ser atingidas, afetando a produtividade.

- Quando a pressão do gás de corte é muito alta, o impacto na qualidade do corte é: superfície de corte mais áspera e fenda mais larga; ao mesmo tempo, causará fusão parcial da seção de corte, impossibilitando a formação de uma boa seção de corte.

b) Efeito da pressão do gás de corte na perfuração:

- Quando a pressão do gás é muito baixa, o laser não penetra facilmente a chapa cortada e o tempo de perfuração aumenta, resultando em baixa produtividade.

- Quando a pressão do gás é muito alta, causa a fusão do ponto de penetração, criando um ponto de fusão maior, o que afeta a qualidade do corte.

- Ao perfurar, geralmente utiliza-se maior pressão de gás para perfurar chapas finas, enquanto menor pressão de gás é utilizada para perfurar chapas grossas.

- Ao cortar aço carbono comum, quanto mais espessa a chapa, menor é a pressão do gás de corte. Ao cortar aço inoxidável, a pressão do gás de corte não muda significativamente com a espessura do material, mas a pressão do gás de corte está sempre alta.

Resumo: A escolha do gás de corte e da pressão ao cortar a laser deve ser ajustada conforme a situação real. Na aplicação específica, é necessário escolher diferentes parâmetros de corte conforme a situação. Nosso equipamento na fábrica reserva duas tubulações de gás, incluindo uma tubulação para oxigênio e uma tubulação de alta pressão para ar e nitrogênio. As duas linhas de gás devem ser conectadas ao regulador de pressão, conforme mostrado a seguir:

Regulador de Pressão

Descrição do regulador de pressão: O medidor à esquerda mostra a pressão atual do ar e o medidor à direita mostra a capacidade de gás restante.

“AVISO” A pressão de fornecimento de

nitrogênio não deve exceder 25 bar. A pressão de fornecimento de oxigênio não deve exceder 10 bar, caso contrário, pode causar o estouro da tubulação de gás e danificar os componentes.

Explicação do Efeito da Potência do Corte a Laser na Qualidade do Corte

Ao cortar a laser, a escolha do tamanho da potência do laser também tem um certo impacto na qualidade do corte. A potência de corte deve ser determinada de acordo com o material e a espessura da chapa. Potência excessiva ou insuficiente não resultam em uma boa seção de corte.

a) Potência insuficiente: Tornará impossível cortar.

b) Potência excessiva: A superfície de corte derrete e a fenda é muito larga, não resultando em boa qualidade de corte.

c) Potência inadequada: Produz manchas de fusão e cicatrizes de massa na seção de corte.

Portanto, definir a potência adequada do laser, juntamente com o gás e a pressão de corte apropriados, pode resultar em uma boa qualidade de corte, sem manchas de fusão.

Tabela de Referência de Parâmetros de Corte a Laser

Parâmetros de Corte de 1000W

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Aço Carbono | 1 mm | 1000 | 9 – 12 | O2 | 2 | 3 | Duplo 1.0 |

| Aço Carbono | 2 mm | 1000 | 4.5 – 5.5 | O2 | 1.2 | 3 | Duplo 1.0 |

| Aço Carbono | 3 mm | 1000 | 3 – 3.5 | O2 | 1 | 3 | Duplo 1.2 |

| Aço Carbono | 4 mm | 1000 | 2 – 2.4 | O2 | 0.8 | 3 | Duplo 1.2 |

| Aço Carbono | 5 mm | 1000 | 1.6 – 1.8 | O2 | 0.8 | 3 | Duplo 1.2 |

| Aço Carbono | 6 mm | 1000 | 1.4 – 1.5 | O2 | 0.8 | 3 | Duplo 1.2 |

| Aço Carbono | 8 mm | 1000 | 0.9 – 1.1 | O2 | 0.8 | 3.7 | Duplo 1.2 |

| Aço Carbono | 10 mm | 1000 | 0.6 – 0.8 | O2 | 0.8 | 3.7 | Duplo 1.5 |

| Aço Carbono | 12 mm | 1000 | 0.4 – 0.5 | O2 | 0.8 | 4 | Duplo 2.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Inox | 1 mm | 1000 | 12 – 15 | N2 | 1.3 | -1 | Único 1.5 |

| Inox | 2 mm | 1000 | 4.5 – 5.5 | N2 | 1.3 | -1.5 | Único 1.5 |

| Inox | 3 mm | 1000 | 1.8 – 2.0 | N2 | 1.3 | -2.5 | Único 2.0 |

| Inox | 4 mm | 1000 | 1.2 – 1.3 | N2 | 1.5 | -3.5 | Único 2.5 |

| Inox | 5 mm | 1000 | 0.6 – 0.7 | N2 | 1.5 | -4 | Único 3.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Alumínio | 1 mm | 1000 | 7 – 11 | N2 | 1.1 | -1 | Único 2.0 |

| Alumínio | 2 mm | 1000 | 2.8 – 3 | N2 | 1.3 | -1.5 | Único 2.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Latão | 1 mm | 1000 | 15 – 18 | N2 | 1.1 | -0.5 | Único 2.0 |

| Latão | 2 mm | 1000 | 3 – 3.5 | N2 | 1.3 | -1.2 | Único 2.0 |

Parâmetros de Corte de 1500W

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Aço Carbono | 1 mm | 1500 | 10 – 12 | O2 | 2 | 3 | Duplo 1.0 (duplo) |

| Aço Carbono | 2 mm | 1500 | 4.8 – 5.5 | O2 | 1.2 | 3 | Duplo 1.0 (duplo) |

| Aço Carbono | 3 mm | 1500 | 3.3 – 3.7 | O2 | 1 | 3 | Duplo 1.2 (duplo) |

| Aço Carbono | 4 mm | 1500 | 2.4 – 2.8 | O2 | 0.8 | 3 | Duplo 1.2 (duplo) |

| Aço Carbono | 5 mm | 1500 | 2.0 – 2.4 | O2 | 0.8 | 3 | Duplo 1.2 (duplo) |

| Aço Carbono | 6 mm | 1500 | 1.5 – 1.8 | O2 | 0.8 | 3 | Duplo 1.2 (duplo) |

| Aço Carbono | 8 mm | 1500 | 1 – 1.3 | O2 | 0.8 | 3.7 | Duplo 1.2 (duplo) |

| Aço Carbono | 10 mm | 1500 | 0.8 – 1.0 | O2 | 0.8 | 3.7 | Duplo 1.5 (duplo) |

| Aço Carbono | 12 mm | 1500 | 0.6 – 0.8 | O2 | 0.8 | 4 | Duplo 2.0 (duplo) |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Inox | 1 mm | 1500 | 15 – 19 | N2 | 1.3 | -1 | Único 1.5 |

| Inox | 2 mm | 1500 | 5.5 – 7.0 | N2 | 1.3 | -1.5 | Único 1.5 |

| Inox | 3 mm | 1500 | 2.0 – 2.8 | N2 | 1.3 | -2.5 | Único 2.0 |

| Inox | 4 mm | 1500 | 1.4 – 1.8 | N2 | 1.5 | -3.5 | Único 2.5 |

| Inox | 5 mm | 1500 | 0.7 – 1.1 | N2 | 1.5 | -4 | Único 3.0 |

| Inox | 6 mm | 1500 | 0.6 – 0.7 | N2 | 1.5 | -4.5 | Único 3.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Alumínio | 1 mm | 1500 | 13 – 17 | N2 | 1.1 | -1 | Único 2.0 |

| Alumínio | 2 mm | 1500 | 5 – 6 | N2 | 1.3 | -2 | Único 2.0 |

| Alumínio | 3 mm | 1500 | 2.0 – 2.5 | N2 | 1.3 | -2.5 | Único 2.0 |

| Alumínio | 4 mm | 1500 | 1.3 – 1.5 | N2 | 1.3 | -3 | Único 2.5 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Latão | 1 mm | 1500 | 11 – 16 | N2 | 1.1 | -0.6 | Único 1.2 |

| Latão | 2 mm | 1500 | 7 – 8 | N2 | 1.5 | -1.3 | Único 1.5 |

| Latão | 3 mm | 1500 | 2.7 – 3 | N2 | 1.5 | -2.3 | Único 2.0 |

| Latão | 4 mm | 1500 | 1.4 – 1.6 | N2 | 1.5 | -3.3 | Único 3.0 |

Parâmetros de Corte de 2000W

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Aço Carbono | 1 mm | 1500 | 10 – 12 | O2 | 2 | 1.5 | Duplo 1.0 |

| Aço Carbono | 2 mm | 2000 | 5 – 6.5 | O2 | 1 | 2 | Duplo 1.0 |

| Aço Carbono | 3 mm | 2000 | 3.8 – 4.8 | O2 | 0.8 | 2 | Duplo 1.2 |

| Aço Carbono | 4 mm | 2000 | 2.8 – 3.5 | O2 | 0.8 | 2 | Duplo 1.2 |

| Aço Carbono | 5 mm | 2000 | 2.5 – 3 | O2 | 0.8 | 2 | Duplo 1.2 |

| Aço Carbono | 6 mm | 2000 | 1.8 – 2.6 | O2 | 0.8 | 2.5 | Duplo 1.2 |

| Aço Carbono | 8 mm | 2000 | 1.2 – 1.8 | O2 | 0.8 | 2.5 | Duplo 1.2 |

| Aço Carbono | 10 mm | 2000 | 1.1 – 1.3 | O2 | 0.8 | 2.5 | Duplo 1.5 |

| Aço Carbono | 12 mm | 2000 | 0.9 – 1.2 | O2 | 0.8 | 2.5 | Duplo 2.0 |

| Aço Carbono | 14 mm | 2000 | 0.7 – 0.8 | O2 | 0.8 | 2.5 | Duplo 2.5 |

| Aço Carbono | 16 mm | 2000 | 0.6 – 0.7 | O2 | 0.8 | 2.5 | Duplo 3.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Inox | 1 mm | 2000 | 20 – 25 | N2 | 1.1 | -1 | Único 1.5 |

| Inox | 2 mm | 2000 | 7 – 10 | N2 | 1.3 | -1.5 | Único 2.0 |

| Inox | 3 mm | 2000 | 4 – 6.5 | N2 | 1.3 | -2.5 | Único 2.0 |

| Inox | 4 mm | 2000 | 3 – 4.5 | N2 | 1.5 | -3.5 | Único 2.5 |

| Inox | 5 mm | 2000 | 1.8 – 2.5 | N2 | 1.5 | -4.5 | Único 2.5 |

| Inox | 6 mm | 2000 | 1.2 – 1.8 | N2 | 1.5 | -5 | Único 3.0 |

| Inox | 8 mm | 2000 | 0.7 – 1 | N2 | 1.5 | -5.5 | Único 3.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Alumínio | 1 mm | 2000 | 20 – 25 | N2 | 1.1 | -1 | Único 1.5 |

| Alumínio | 2 mm | 2000 | 7 – 10 | N2 | 1.3 | -2 | Único 2.0 |

| Alumínio | 3 mm | 2000 | 4 – 6 | N2 | 1.3 | -3 | Único 2.0 |

| Alumínio | 4 mm | 2000 | 2.5 – 3 | N2 | 1.5 | -3.5 | Único 2.5 |

| Alumínio | 5 mm | 2000 | 1.3 – 1.6 | N2 | 1.5 | -4 | Único 2.5 |

| Alumínio | 6 mm | 2000 | 0.6 – 1 | N2 | 1.5 | -4.5 | Único 3.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Latão | 1 mm | 2000 | 14 – 16 | N2 | 1.1 | -0.5 | Único 1.5 |

| Latão | 2 mm | 2000 | 4.5 – 5 | N2 | 1.3 | -2 | Único 2.0 |

| Latão | 3 mm | 2000 | 2.5 – 3.5 | N2 | 1.3 | -3 | Único 2.0 |

| Latão | 4 mm | 2000 | 1.5 – 2 | N2 | 1.5 | -3.5 | Único 2.5 |

| Latão | 5 mm | 2000 | 0.6 – 1 | N2 | 1.5 | -4 | Único 3.0 |

Parâmetros de Corte de 3000W

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Aço Carbono | 1 mm | 3000 | 10 – 12 | O2 | 2 | 1.5 | Duplo 1.0 |

| Aço Carbono | 2 mm | 3000 | 5 – 6.5 | O2 | 1 | 2 | Duplo 1.0 |

| Aço Carbono | 3 mm | 3000 | 4 – 5 | O2 | 0.8 | 2 | Duplo 1.2 |

| Aço Carbono | 4 mm | 3000 | 3.5 – 4.5 | O2 | 0.8 | 2 | Duplo 1.2 |

| Aço Carbono | 5 mm | 3000 | 3 – 3.5 | O2 | 0.8 | 2 | Duplo 1.2 |

| Aço Carbono | 6 mm | 3000 | 2.8 – 3.2 | O2 | 0.8 | 2.5 | Duplo 1.2 |

| Aço Carbono | 8 mm | 3000 | 1.8 – 2.4 | O2 | 0.8 | 2.5 | Duplo 1.2 |

| Aço Carbono | 10 mm | 3000 | 1.4 – 1.7 | O2 | 0.8 | 2.5 | Duplo 1.5 |

| Aço Carbono | 12 mm | 3000 | 1.2 – 1.5 | O2 | 0.8 | 2.5 | Duplo 2.0 |

| Aço Carbono | 14 mm | 3000 | 0.9 – 1.2 | O2 | 0.8 | 2.5 | Duplo 2.5 |

| Aço Carbono | 16 mm | 3000 | 0.8 – 1 | O2 | 0.8 | 2.5 | Duplo 3.0 |

| Aço Carbono | 20 mm | 3000 | 0.6 – 0.85 | O2 | 0.8 | 3 | Duplo 3.5 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Inox | 1 mm | 3000 | 32 – 42 | N2 | 1.1 | -1 | Único 1.5 |

| Inox | 2 mm | 3000 | 14 – 16 | N2 | 1.3 | -1.5 | Único 2.0 |

| Inox | 3 mm | 3000 | 8 – 10 | N2 | 1.3 | -2.5 | Único 2.0 |

| Inox | 4 mm | 3000 | 5 – 6 | N2 | 1.5 | -3.5 | Único 2.5 |

| Inox | 5 mm | 3000 | 2.5 – 3.5 | N2 | 1.5 | -4.5 | Único 2.5 |

| Inox | 6 mm | 3000 | 1.5 – 2.5 | N2 | 1.5 | -5 | Único 3.0 |

| Inox | 8 mm | 3000 | 0.8 – 1.2 | N2 | 1.5 | -5.5 | Único 3.0 |

| Inox | 10 mm | 3000 | 0.5 – 0.65 | N2 | 1.5 | -6 | Único 3.0 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Alumínio | 1 mm | 3000 | 30 – 40 | N2 | 1.1 | -1 | Único 1.5 |

| Alumínio | 2 mm | 3000 | 15 – 19 | N2 | 1.3 | -2 | Único 2.0 |

| Alumínio | 3 mm | 3000 | 7 – 10 | N2 | 1.3 | -3 | Único 2.0 |

| Alumínio | 4 mm | 3000 | 4 – 5 | N2 | 1.5 | -3.5 | Único 2.5 |

| Alumínio | 5 mm | 3000 | 3 – 4 | N2 | 1.5 | -4 | Único 2.5 |

| Alumínio | 6 mm | 3000 | 1.5 – 2.5 | N2 | 1.5 | -4.5 | Único 3.0 |

| Alumínio | 8 mm | 3000 | 0.7 – 1.2 | N2 | 1.5 | -5 | Único 3.5 |

| Material | Espessura (mm) | Potência de Corte (W) | Velocidade de Corte (m/min) | Gás | Pressão do Ar (bar) | Posição do Foco | Bico |

|---|---|---|---|---|---|---|---|

| Latão | 1 mm | 3000 | 20 – 30 | N2 | 1.1 | -0.5 | Único 1.5 |

| Latão | 2 mm | 3000 | 10 – 14 | N2 | 1.3 | -2 | Único 2.0 |

| Latão | 3 mm | 3000 | 4 – 6 | N2 | 1.3 | -3 | Único 2.0 |

| Latão | 4 mm | 3000 | 3 – 4 | N2 | 1.5 | -3.5 | Único 2.5 |

| Latão | 5 mm | 3000 | 1.5 – 2.4 | N2 | 1.5 | -4 | Único 3.0 |

| Latão | 6 mm | 3000 | 1.1 – 1.5 | N2 | 1.5 | -4.5 | Único 3.5 |

| Latão | 8 mm | 3000 | 0.6 – 0.8 | N2 | 1.5 | -5 | Único 3.5 |

Instruções para Uso do Controle Remoto

- Pressione o botão Start para ativar a função de uso do controle remoto.

- Pressione o botão Pause para pausar a máquina enquanto ela estiver funcionando. O laser para, a cabeça do laser retorna à posição superior do eixo Z, e o trabalho continua ao pressionar Start novamente.

- Pressione o botão Dry Cut para simular o trajeto de corte dos eixos X e Y, juntamente com o interruptor de luz vermelha. Isso garante a precisão do corte.

- Pressione o botão Stop para parar a ação e encerrar a operação de corte.

- Pressione o botão Puff para ativar o interruptor de ar comprimido.

- Pressione o botão Follow. Esse botão está ativado por padrão e pode ser desligado em caso de emergência para levantar a cabeça do laser.

- Pressione o botão Shutter para ligar o interruptor do laser e preparar para cortar. A luz vermelha desliga ao mesmo tempo.

- Pressione o botão Aiming para posicionar a luz vermelha. O bico emite luz vermelha e, ao pressionar novamente, a luz se desliga.

- Pressione o botão PT LOC para iniciar o corte do último ponto de posicionamento. O sistema memoriza o ponto de interrupção se o processo for interrompido inesperadamente. Enquanto os gráficos e parâmetros permanecerem inalterados, você pode continuar trabalhando do último ponto de interrupção.

- Pressione o botão Back Forward em conjunto com Dry Cut para observar o trajeto de corte. Pressione novamente para fechar.

- Pressione o botão Laser para disparar o ponto do laser. Pode ser usado para ajustar a posição do ponto central do laser.

- Pressione fn + Edge Seek para encontrar a borda da chapa.

- Pressione o botão W para alternar os mandris frontal e traseiro do laser de corte de tubos entre frente e verso.

- Pressione o botão Z para alternar o movimento para cima e para baixo da cabeça do laser.

- Pressione o botão ⇧⇩ para alternar o movimento para frente e para trás da viga.

- Pressione o botão ⇨ para alternar o movimento da cabeça para a esquerda e para a direita.

- Pressione o botão Fast combinado com as teclas de seta para movimento rápido e configurações ajustáveis.

- Pressione o botão Step combinado com as teclas de seta para permitir o movimento pontual e definir o valor do passo.

- Pressione Fn + Return Zero para retornar a máquina à posição 0 da cama.

- Pressione o botão Frame para fazer a máquina percorrer o comprimento e a largura do retângulo do tamanho do corte, utilizando o interruptor de luz vermelha em conjunto para garantir a precisão do corte.

Manutenção do Equipamento

Parte Mecânica

Para garantir o uso normal da máquina de corte a laser de fibra, é essencial realizar manutenções regulares. A manutenção profissional é crucial para evitar falhas operacionais e seus impactos.

Antes de operar a máquina, verifique conforme as instruções de manutenção diária. Se houver ruídos anormais durante a operação, pare imediatamente para inspecionar. Após o uso, desligue a máquina conforme as instruções e limpe a mesa e a área ao redor.

Pontos de Manutenção:

- Nível de Óleo: Verifique regularmente o nível de óleo da bomba de lubrificação centralizada e reabasteça conforme necessário para garantir a lubrificação adequada dos guias dos eixos X e Y.

- Lentes: Inspecione e limpe regularmente a lente de foco para prolongar sua vida útil.

- Espelhos de Proteção: Verifique periodicamente os espelhos de proteção, pois eles afetam a qualidade do corte.

- Cabos Externos: Inspecione se os cabos externos estão danificados e verifique se as conexões no painel de distribuição estão firmes.

- Nível da Máquina: Reajuste o nível da máquina após seis meses de uso para garantir a precisão do corte.

Cronograma de Manutenção:

| Tempo de ciclo/horas de operação | Partes de manutenção | Trabalho de manutenção |

|---|---|---|

| 8h | Limpeza da tela de poeira e escória fundida | Verificar e limpar a tela de poeira e escória fundida |

| 8h | Recipientes de coleta de escória e poeira – carrinhos de sucata | Verificar e limpar os recipientes de coleta de escória e poeira |

| 8h | Caixa de captura de óleo | Inspecionar e limpar, reciclar |

| 40h | Componentes pneumáticos e inspeção de tubulação | Inspeção dos componentes pneumáticos e tubulações |

| 40h | Inspeção da tubulação de água circulante | Inspeção das linhas de água circulante |

| 100h | Recipiente de lubrificação automática e limpeza | Verificar o nível de óleo e reabastecer, verificar o circuito de óleo e limpar |

| 500h | Limpeza de escória e poeira na saída de ar | Verificar e limpar a escória e poeira na saída de ar |

| 500h | Limpeza da tela do refrigerador de água | Limpar a tela do refrigerador de água |

| 1000h | Troca de óleo do recipiente de lubrificação automática e limpeza | Limpar o interior e exterior do recipiente de lubrificação automática e trocar o óleo |

| 2000h | Limpeza e lubrificação do fuso de esferas | Verificar e limpar o fuso de esferas do eixo Z e lubrificar |

| 5000h | Ajuste da folga de engrenagem dos eixos X e Y | Verificar e ajustar a folga de engrenagem dos eixos X e Y |

Frequência de Manutenção para Operação de um Turno:

- 8 horas de operação: Diária

- 40 horas de operação: Semanal

- 100 horas de operação: A cada 14 dias

- 500 horas de operação: Trimestral

- 1000 horas de operação: A cada seis meses

- 2000 horas de operação: Anual

- 5000 horas de operação: A cada dois anos e meio

- 15000 horas de operação: A cada sete anos e meio

- A cada 6 meses: A unidade de resfriamento deve ter a água substituída e o sistema de resfriamento limpo, independentemente do número de horas de operação.

Manutenção dos Componentes e Tubulação do Circuito de Gás

Verifique regularmente os componentes do circuito de gás e a tubulação para garantir que não haja vazamentos ou danos.

Manutenção da Configuração Periférica (Refrigerador de Água)

Realize a manutenção regular do refrigerador de água para garantir seu funcionamento adequado e substituir a água de resfriamento conforme necessário.

Manutenção da Cabeça de Laser

Peças de Reposição Essenciais:

- Acetona (pureza 99,5%): 1 frasco de 500ml

- Algodão desengordurado: 5 pacotes (grau médico ou óptico)

- Álcool (pureza 99,5% ou superior): 500ml

- Conta-gotas: 1 (médico)

- Cotonetes: 2 pacotes

- Multímetro: 1

Pontos de Atenção na Manutenção:

- Instalação de Lentes Ópticas: Use roupas limpas e luvas brancas. Não toque nas lentes com as mãos e segure-as pelas bordas.

- Montagem das Lentes: Não sopre nas lentes. Coloque-as suavemente sobre uma mesa limpa com papel profissional embaixo.

- Fixação das Lentes: Não aplique muita força ao fixar as lentes para evitar deformações.

- Troca de Lentes Ópticas: Seja cuidadoso ao retirar as lentes da caixa para evitar danos. Use luvas limpas e remova a poeira das lentes com um spray de ar limpo.

- Limpeza das Lentes: Utilize luvas de dedo, cotonetes de poliéster, etanol anidro e ar comprimido limpo. Limpe a lente em uma única direção e evite contaminação secundária.

Um pacote especial de cotonetes para limpeza das lentes será fornecido com o equipamento.

Remoção e Instalação de Lentes:

- Afrouxe os parafusos de travamento e retire o suporte da lente de proteção.

- Remova o anel de compressão da lente de proteção e retire a lente.

- Limpe as lentes, suportes e vedações.

- Instale novas lentes limpas no suporte e recoloque o anel de compressão.

- Reinsira o suporte da lente de proteção na cabeça de processamento a laser e aperte os parafusos.

Troca de Conexões do Bico:

Durante o processo de corte a laser, a cabeça do laser pode sofrer impactos, necessitando a troca da conexão do bico.

Troca do Corpo Cerâmico:

- Desparafuse o bico.

- Pressione o corpo cerâmico para fixá-lo e desenrosque a manga de pressão.

- Alinhe os orifícios de pino do novo corpo cerâmico com os pinos de localização e pressione para fixar.

- Rosqueie o bico e aperte com força adequada.

Armazenamento de Lentes Ópticas:

- Armazene as lentes em local adequado para manter sua qualidade.

- Temperatura de armazenamento: 10~30℃. Não armazene em locais congelados para evitar condensação.

- Mantenha as lentes no estojo em ambiente livre de vibrações para evitar deformações.

Ao seguir estas instruções de manutenção, você garantirá a longevidade e o desempenho ideal do seu equipamento de corte a laser.

Parte 8: Descrição e Solução de Falhas Comuns

Cabeça de Corte

| Fenômeno de Falha | Análise da Falha | Método de Exclusão |

|---|---|---|

| Alarmes de limite superior e inferior | O sistema detecta a posição do eixo Z superior ou inferior. Quando o sinal do sensor de limite é gerado, ocorre este alarme. Se não atender aos requisitos, reconfigure a posição deste sensor. Se o alarme aparecer diretamente, verifique se o sensor de limite está obstruído por algum objeto desconhecido ou se está mal instalado. | Verifique se o sensor de limite está obstruído ou mal instalado. |

| Alarme de direção de erro do codificador | Quando a direção do aumento do pulso do codificador não é consistente com a direção do comando, ocorre um erro de direção do codificador. | Nos testes funcionais, selecione a direção correta de movimento com base na direção real do movimento. O ETC-F100 corrigirá automaticamente a direção do codificador. |

| Alarme de fora do alcance do eixo Z | Quando a coordenada real do eixo Z é maior que o limite superior do percurso ou menor que 0, ocorre este alarme. | Verifique se a configuração do programa do eixo Z está apropriada e se a posição do disco está além do limite. |

| Alarme C90 ao zerar ou disparar | Se o cabo do codificador estiver conectado corretamente, isso é frequentemente causado por interferências externas. | Conecte um filtro de energia à fonte de alimentação. |

| Anomalias na tela | Interferências externas podem causar exibições anômalas na tela. | Reinicie o ETC-F100. |

Motor Servo

| Código de Falha | Análise da Falha | Método de Exclusão |

|---|---|---|

| 320 Sobrecarga regenerativa | A energia regenerativa excede a capacidade do resistor regenerativo. | Verifique se o resistor está curto-circuitado ou se há um resistor externo. |

| 410 Subtensão | Detecção de subtensão na fonte de alimentação do circuito principal dentro da unidade de serviço. | Verifique se a faixa de flutuação da tensão de serviço está fora do limite. |

| 520 Alarme de vibração | Verifique o som anormal e a operação do motor durante a rotação. | Reduza a velocidade do motor ou o ganho do laço de velocidade. Verifique se a relação de inércia de rotação está correta. |

| 710 Carga máxima instantânea, 720 Carga máxima contínua | O motor não está sendo acionado devido a fatores mecânicos, causando sobrecarga. | Verifique se há objetos estranhos nos guias e pinhões. |

| F10 Falta de fase de energia | Quando a energia do circuito principal está ativada, uma das fases S e T está em baixa tensão por mais de 1 segundo. | Verifique a fiação da fonte de alimentação e a voltagem. |

| 101 Detecção de sobrecorrente do motor | A corrente no motor excede a corrente permitida. | Verifique a conexão do cabo do circuito principal, possíveis curtos-circuitos ou aterramentos. |

| 400 Sobretensão | Detecção de sobretensão na fonte de alimentação do circuito principal dentro da unidade de serviço. | Verifique a voltagem da fonte de alimentação, melhore as condições de alimentação, ou substitua a unidade de serviço. |

| 510 Super velocidade | A velocidade do motor está acima da velocidade máxima. | Verifique a sequência de fases U, V, W. Reduza a velocidade do comando de entrada e ajuste o ganho do servo. |

| 740 Sobrecarga do resistor limitador de corrente de surto | O resistor limitador de corrente de surto está sobrecarregado. | Verifique a resistência do resistor limitador de corrente de surto e reduza a frequência de ligar/desligar da fonte de alimentação do circuito principal. |

| 810 Alarme de backup do encoder | Verifique a conexão do encoder. | Verifique as condições elétricas do conector do encoder e o estado do conector. |

| C90 Falha de comunicação do encoder | Verifique o conector do codificador. | Reinsira o encoder e confirme a fiação do encoder. Melhore as condições ambientais ou substitua o cabo. |

Resfriador de Água

| Fenômeno de Falha | Análise da Falha | Método de Exclusão |

|---|---|---|

| “Er01” Alarme de fluxo do circuito principal | a) Conexão reversa de entrada e saída b) Linhas de água sujas e bloqueadas c) Vazamento de ar na linha de sucção | a) Conecte corretamente os tubos de entrada e saída b) Limpe as linhas de água c) Verifique e aperte a linha de sucção de água |

| “Er02” Alarme de alta pressão de condensação | a) Temperatura ambiente muito alta b) Filtro com muita poeira e sujeira c) Bloqueio na entrada de ar d) Carga muito alta, temperatura da água muito alta e) Falha no ventilador f) Falha no interruptor de pressão g) Conexão falsa ou desprendimento do interruptor de pressão | a) Ventilação e dissipação de calor, limpeza dos filtros e ventiladores b) Limpe os detritos ao redor da máquina c) Reduza a carga d) Substitua o ventilador e) Substitua o interruptor de pressão f) Reconecte o interruptor de pressão |

| “Er03” Alarme de relé térmico da bomba | a) Sobrecarga da bomba b) Linha de abastecimento de água bloqueada c) Muitos detritos ao redor da máquina, impedindo a ventilação d) Falha no relé térmico e) Erro na sequência de fases | a) Verifique a bobina do motor b) Verifique a linha de abastecimento de água c) Limpe os detritos ao redor da máquina d) Substitua o relé térmico e) Altere a sequência de fases |

| “Er05” Alarme de alta temperatura do líquido | a) Capacidade de resfriamento insuficiente, seleção errada do tipo b) Fluxo de água insuficiente c) Ventilação inadequada d) Vazamento de refrigerante | a) Redimensione corretamente b) Limpe as linhas de água c) Limpe a tela do condensador e os arredores da máquina d) Verifique vazamentos e recarregue o refrigerante |

| “Er06” Alarme de fluxo do caminho óptico externo | a) Conexão reversa de entrada e saída b) Linhas de água sujas e bloqueadas c) Vazamento de ar na linha de sucção d) Falha no interruptor de fluxo de água | a) Conecte corretamente os tubos de entrada e saída b) Limpe as linhas de água c) Verifique e aperte a linha de sucção de água d) Substitua o interruptor de fluxo e limpe o sistema de água |

| “Er07” Alarme de nível de líquido | a) Pouca água no tanque b) Falha no interruptor de nível | a) Adicione água pura ao tanque b) Substitua o interruptor de nível |

| “Er08” Alarme de baixa pressão | a) Má circulação devido a bloqueio nas vias de água b) Temperatura do líquido muito baixa c) Temperatura ambiente muito baixa d) Vazamento de refrigerante e) Falha no interruptor de baixa pressão | a) Verifique se a tubulação está bloqueada b) Ajuste a temperatura predefinida c) Mantenha a temperatura ambiente acima de 5℃ d) Verifique vazamentos e recarregue o refrigerante e) Substitua o interruptor de baixa pressão |

Defeitos comuns de corte e métodos de tratamento

| Expression | Possíveis causas | Solução |

|---|---|---|

| Corte com ondulações | Saliência do suporte da máquina-ferramenta, Se o cilindro de travamento trava a superfície da mesa, Configuração de parâmetros | Ajuste dos suportes da máquina-ferramenta, Verifique o valor da pressão do ar comprimido, Verifique os parâmetros |

| Precisão de corte instável | Instalação do cabeçote laser não está vertical, Instalação do cabeçote laser não é sólida | Medidor de nível do cabeçote laser para detectar a verticalidade, Verifique os parafusos de montagem do cabeçote laser |

| Erro diagonal excessivo | Eixo X e Y não estão perpendiculares em ângulos retos | Ajuste da perpendicularidade dos eixos X e Y |

| Corte com ângulos | Engrenagem e cremalheira se encaixam mais após longa operação | Reajuste da quantidade de engajamento |

| Efeito de corte ruim | Configuração de potência é pequena, Viés de luz, lente suja, Lente de foco instalada ao contrário, Comprimento focal, Temperatura da água muito alta, instabilidade de tensão, etc. Velocidade de corte | Tente mudar a potência, Ajuste o caminho óptico, substitua a lente, Ajuste a lente, ajuste o comprimento focal, Ajuste a temperatura da água, tensão, Mude a velocidade de corte |

| Não é possível conectar ao dispositivo | Se o driver da placa está instalado, Se o cabo USB ou cabo de rede está conectado, Cabo USB ou cabo de rede está ruim, Placa adaptadora ruim, placa de bordo, etc. | Inspeção, substituição |

| Ligar a máquina para retornar ao ponto original de movimento na direção oposta | Chave de fim de curso ruim | Inspeção e substituição |

| Tamanho gráfico grande ou pequeno | Se o tamanho gráfico de saída é o mesmo, Mudança de posição de altura do eixo Z, Valor de compensação de corte | Inspeção e ajuste |

| Corte de aço carbono, a borda da peça de trabalho às vezes tem rebarbas | Posição incorreta de cima para baixo do foco do laser, Seleção imprópria de bocal, Pureza e pressão impróprias do gás de corte | Um teste de posição de foco é necessário para ajustar o ponto de foco de acordo com seu deslocamento, Substituição de bocal fornece gás de trabalho de corte de alta qualidade e pressão atmosférica adicional |

| Corte de quadrilátero com rebarbas em duas bordas adjacentes | O centro do caminho óptico está deslocado | Ajuste do centro do caminho óptico |

| Corte de quadrilátero com rebarbas nos dois lados paralelos | Problemas com a verticalidade da instalação do cabeçote laser | Redondez da abertura do bocal |

| Corte e corte impermeáveis | Não há potência suficiente, não há energia suficiente do feixe de laser, Velocidade de corte é muito rápida, Verifique a pressão de ar de saída da válvula proporcional, Verifique se a lente protetora está danificada, Posição de foco imprópria, Se a interface de fibra óptica tem problemas | As lentes de colimação e foco estão danificadas? Necessidade de ajustar a potência do laser ou serviço do laser, Ajuste a velocidade de corte apropriada, Ajuste a pressão do ar, Substitua a lente protetora, Ajuste a posição de foco, Verifique a reconexão, Substituição de lentes |