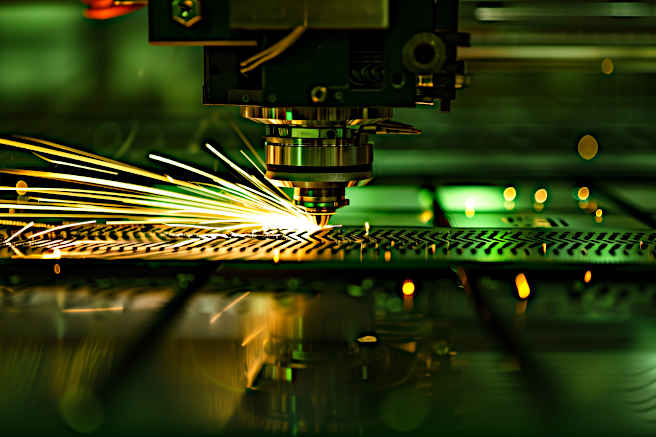

O corte a laser é uma tecnologia avançada que oferece precisão, eficiência e versatilidade na fabricação de peças e componentes. No entanto, mesmo com todo o avanço tecnológico, ainda podem ocorrer problemas e as possíveis soluções precisam ser conhecidas para garantir a qualidade do corte. Neste artigo, exploraremos os principais problemas e as possíveis soluções encontrados no processo de corte a laser.

Corte Incompleto ou Não Passante

Um dos problemas e as possíveis soluções mais comuns no corte a laser é quando o corte não ultrapassa totalmente o material, resultando em um corte incompleto ou não passante. Para solucionar esse problema, considere as seguintes ações:

- Verifique se os seletores de override para a potência do laser e a velocidade estão na posição correspondente a 100%.

- Confirme se os parâmetros desejados estão de acordo com os definidos na máquina.

- Experimente fazer pequenas variações nos parâmetros, especialmente reduzindo a velocidade de corte.

- Certifique-se de que o feixe de laser não esteja gravando nas paredes do bico, provocando superaquecimento, e que esteja corretamente centralizado.

- Verifique se a posição da focalização está correta.

- Inspecione o vidro de proteção quanto a sujeira ou danos e, se necessário, limpe-o ou substitua-o.

- Se possível, teste a qualidade do corte em um material de fácil usinagem para comparação.

Rebarba Predominante em um Lado do Corte

Outro problema comum no corte a laser é a presença de rebarba predominante em um lado do sulco de corte ou em uma determinada direção. Para lidar com esse problema e as possíveis soluções, siga estas etapas:

- Verifique a centragem do bico de corte.

- Inspecione o vidro de proteção quanto a danos ou sujeira.

Rebarba na Superfície Inferior do Corte

A presença de rebarba na superfície inferior do corte é outro problema e as possíveis soluções incluem:

- Se a superfície de corte apresentar estrias marcadamente dobradas, reduza a velocidade de corte ou aumente a potência do laser.

- Se a zona termicamente afetada próxima ao sulco de corte estiver excessivamente ampla, diminua a potência ou aumente a velocidade.

- Experimente fazer pequenos ajustes na pressão do gás de assistência para melhorar a qualidade do corte.

- Verifique se o vidro de proteção está sujo ou danificado e, se necessário, limpe-o ou substitua-o.

Rugosidade Excessiva na Superfície de Corte

A rugosidade excessiva na superfície de corte é outro problema e as possíveis soluções envolvem:

- Reduza a pressão do gás de assistência.

- Verifique a distância entre o bico de corte e o material.

- Ajuste a focalização do laser.

Formação de Rebarbas ou Queimaduras em Furos Pequenos

A formação de rebarbas ou queimaduras em furos pequenos é um problema e as possíveis soluções incluem:

- Diminua a velocidade de corte.

- Reduza a potência de corte.

- Utilize o regime de funcionamento do laser pulsado.

Precisão Inferior ao Desejado

Se a precisão do corte estiver abaixo do esperado, considere estas possíveis soluções:

- Reduza a velocidade de corte.

- Verifique se o corretor de ferramenta está configurado corretamente.

Estrias no Corte

A presença de estrias no corte pode ser causada por movimento da chapa durante o processo. Para solucionar esse problema, verifique se a chapa está firmemente fixada e se não há tensões excessivas que possam causar movimento durante o corte.

Peças Presas no Retalho da Chapa

Se as peças estiverem ficando presas no retalho da chapa após o corte, considere estas possíveis soluções:

- Verifique se há movimento da peça após o bico finalizar o corte.

- Certifique-se de que o afastamento entre as peças seja suficiente. Por exemplo, para espessuras de 2,00 mm, é recomendado um afastamento de 5 mm entre as peças para cortes em alta velocidade.

Rebarbas Junto a Sujeiras

Mesmo no corte de aço carbono, a presença de resíduos grudados na chapa, como etiquetas de identificação, pode afetar a eficiência do corte a laser. Para resolver esse problema, limpe a superfície da chapa com querosene ou outro produto adequado para remover a sujeira e os resíduos.

Rebarba Constante e Bico com Aspecto Avermelhado

Se houver rebarba constante e o bico apresentar um aspecto avermelhado, siga estas possíveis soluções:

- Retire o bico com um alicate para evitar queimaduras e faça a centragem com um bico novo.

- Se o problema persistir, verifique o vidro de proteção e a lente de focalização.

- Se ainda assim o problema não for resolvido, inspecione a fibra óptica quanto a danos.

Peças Faltando Furações ou com Estriados Constantes em um Local Específico da Mesa

Se as peças estiverem faltando furações ou apresentando estriados constantes em um local específico da mesa de corte, verifique a integridade do cabo do sensor que regula a altura de corte. Uma tensão excessiva nesse cabo pode fazer com que a máquina perca o parâmetro de controle de altura ou até mesmo corte a geometria com o cabeçote levantado.

Corte com Alterações nas Geometrias, Furos Ovalizados ou Aspecto Tremido

Para problemas relacionados a alterações nas geometrias de corte, furos ovalizados ou aspecto tremido, considere estas possíveis soluções:

- No caso de corte com laser tubos, verifique se o tubo está preso corretamente no mandril e na luneta, e se não há torção excessiva na barra.

- Em cortes de chapas, verifique os eixos de movimentação X e Y. Para chapas extremamente finas, certifique-se de que não haja movimento durante o corte.

Conclusão

Lidar com problemas e as possíveis soluções no corte a laser requer conhecimento técnico e atenção aos detalhes. Ao seguir as orientações apresentadas neste artigo, você estará melhor preparado para identificar e solucionar os principais problemas encontrados no processo de corte a laser.

Lembre-se de que cada situação pode exigir uma abordagem específica, portanto, é importante realizar testes e ajustes conforme necessário. Com a experiência prática e a aplicação das possíveis soluções discutidas aqui, você poderá otimizar a qualidade e a eficiência do seu processo de corte a laser.

Mantenha-se atualizado sobre as melhores práticas e avanços tecnológicos no campo do corte a laser para continuar aprimorando suas habilidades e garantindo resultados excepcionais em seus projetos.