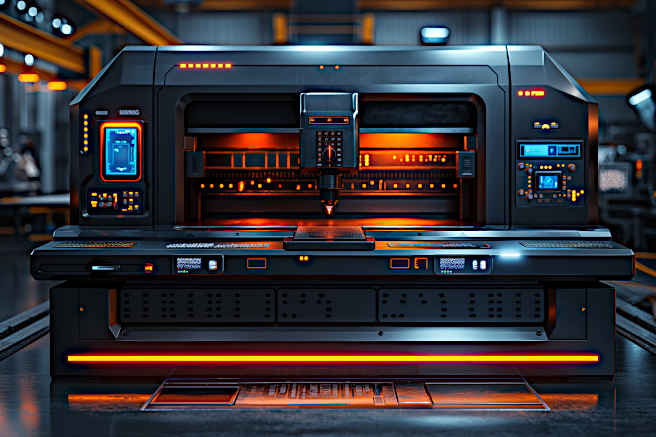

No universo em constante evolução da fabricação de metais, o corte a laser emergiu como uma tecnologia de vanguarda, oferecendo precisão, velocidade e versatilidade incomparáveis. No entanto, à medida que essa tecnologia se expande e encontra aplicações em uma ampla gama de indústrias, surge uma pergunta crucial: qual é o tipo ideal de máquina de corte a laser para atender às necessidades específicas do seu negócio?

Neste estudo de caso abrangente, exploraremos os diferentes tipos de máquinas de corte a laser disponíveis no mercado, analisando suas características técnicas, vantagens, limitações e aplicações ideais. Ao longo deste artigo, forneceremos informações detalhadas, dados reais e estudos de caso práticos para ajudá-lo a tomar uma decisão informada e selecionar a solução perfeita para maximizar a produtividade, a eficiência e a competitividade de sua empresa.

A Revolução do Corte a Laser na Fabricação de Metais

Antes de mergulharmos nas especificidades dos diferentes tipos de máquinas de corte a laser, é essencial compreender o impacto transformador dessa tecnologia na indústria de fabricação de metais.

Superando as Limitações das Tecnologias Tradicionais

Por décadas, a fabricação de metais dependeu de métodos tradicionais de corte, como o corte a maçarico, o corte por fio e o corte a plasma. Embora eficazes em muitos aspectos, essas tecnologias apresentavam limitações significativas em termos de precisão, qualidade de superfície, versatilidade de materiais e velocidade de processamento.

O advento do corte a laser revolucionou esse cenário, oferecendo uma solução que combina precisão excepcional, acabamento superficial superior, capacidade de processar uma ampla gama de materiais e velocidades de corte impressionantes. Essa combinação imbatível de recursos impulsionou a adoção generalizada do corte a laser em indústrias que vão desde a fabricação de componentes automotivos até a produção de equipamentos médicos de alta precisão.

Vantagens Incomparáveis do Corte a Laser

Algumas das principais vantagens do corte a laser em comparação com as tecnologias tradicionais incluem:

- Precisão Dimensional Insuperável: As máquinas de corte a laser podem atingir tolerâncias de corte incrivelmente apertadas, geralmente na faixa de ±0,05 mm ou melhores, graças à natureza coerente e altamente focada do feixe de laser.

- Qualidade Superficial Excepcional: O feixe de laser de alta intensidade vaporiza o material de forma precisa e controlada, deixando uma superfície extremamente lisa e livre de rebarbas, crateras ou outras imperfeições, com rugosidades médias (Ra) tipicamente entre 1,6 e 3,2 μm.

- Versatilidade de Materiais Incomparável: Os sistemas de corte a laser modernos são capazes de processar praticamente qualquer material metálico, incluindo aços carbono, aços inoxidáveis, alumínio, cobre, titânio, Inconel, ligas de cobalto e até compósitos de matriz metálica.

- Velocidades de Corte Aprimoradas: Graças à sua capacidade de fundir e vaporizar materiais de forma rápida e eficiente, os sistemas de corte a laser podem atingir velocidades de corte impressionantes, especialmente em materiais mais finos.

- Eficiência Energética e Custos Operacionais Reduzidos: Os sistemas de corte a laser de fibra óptica consomem apenas uma fração da energia elétrica necessária para outras tecnologias, reduzindo os custos operacionais e o impacto ambiental.

- Automação e Integração Perfeitas: As máquinas de corte a laser são projetadas para se integrar perfeitamente com sistemas automatizados, robótica industrial e softwares de controle e monitoramento, facilitando a otimização contínua dos processos de produção.

Essas vantagens incomparáveis tornaram o corte a laser uma escolha obrigatória para empresas que buscam se manter competitivas e atender às crescentes demandas do mercado por qualidade, eficiência e inovação.

Tipos de Máquinas de Corte a Laser para Metais

Embora todas as máquinas de corte a laser compartilhem os mesmos princípios básicos de funcionamento, existem várias categorias distintas projetadas para atender a diferentes requisitos de produção e aplicações industriais. Cada tipo de máquina oferece uma combinação única de recursos, capacidades e vantagens, tornando essencial compreender suas características para selecionar a solução ideal para sua empresa.

Sistemas de Corte a Laser de CO2

Os sistemas de corte a laser de CO2 foram as primeiras máquinas de corte a laser amplamente adotadas na indústria de fabricação de metais. Essas máquinas utilizam uma mistura de gases, geralmente dióxido de carbono (CO2), nitrogênio (N2) e hélio (He), para gerar um feixe de laser de alta potência na região do infravermelho distante, com um comprimento de onda de aproximadamente 10,6 µm.

Vantagens:

- Capacidade de Corte Robusta: Os sistemas de corte a laser de CO2 são capazes de processar uma ampla gama de materiais metálicos, incluindo aços carbono, aços inoxidáveis, alumínio e ligas de níquel.

- Corte de Chapas Grossas: Essas máquinas podem cortar chapas de aço carbono de até 25 mm de espessura e aço inoxidável de até 20 mm, tornando-as adequadas para aplicações que exigem cortes profundos.

- Versatilidade de Recursos: Muitos sistemas de corte a laser de CO2 oferecem recursos avançados, como corte em modo pendular (oscilante), corte remoto por espelhos e integração com sistemas de fabricação aditiva (impressão 3D metálica).

Limitações:

- Eficiência Energética Limitada: Os sistemas de laser de CO2 consomem uma quantidade significativa de energia elétrica, resultando em custos operacionais mais elevados em comparação com outras tecnologias de corte a laser.

- Requisitos de Manutenção Intensivos: Os componentes ópticos e a fonte de laser de CO2 exigem manutenção periódica e substituição eventual, aumentando os custos de operação e os tempos de inatividade.

- Limitações de Materiais: Materiais altamente refletivos, como cobre e latão, podem ser desafiadores para os sistemas de corte a laser de CO2, exigindo ajustes de parâmetros complexos ou a utilização de gases auxiliares específicos.

Aplicações Ideais:

- Indústria de construção naval e offshore

- Fabricação de estruturas metálicas pesadas

- Produção de componentes automotivos de grande porte

- Corte de chapas grossas em aços carbono e inoxidáveis

Sistemas de Corte a Laser de Fibra Óptica

Os sistemas de corte a laser de fibra óptica representam a tecnologia mais recente e avançada no campo do corte a laser de metais. Essas máquinas utilizam uma fibra óptica dopada com elementos terras raras, como érbio ou itérbio, como meio ativo para gerar um feixe de laser de alta potência, alta qualidade e alta eficiência energética na região do infravermelho próximo.

Vantagens:

- Eficiência Energética Excepcional: Os lasers de fibra óptica consomem apenas uma fração da energia elétrica necessária para os sistemas de laser de CO2, reduzindo significativamente os custos operacionais e o impacto ambiental.

- Manutenção Simplificada e Vida Útil Prolongada: Esses sistemas possuem uma construção relativamente simples, com poucas peças móveis e desgaste mínimo dos componentes ópticos, resultando em menos manutenção e uma vida útil mais longa.

- Versatilidade de Materiais Incomparável: Os sistemas de corte a laser de fibra óptica são capazes de processar praticamente qualquer material metálico, incluindo ligas especiais como titânio, Inconel e compósitos de matriz metálica.

- Qualidade de Superfície Superior: O feixe de laser altamente concentrado produz cortes extremamente lisos e livres de rebarbas, com rugosidades médias (Ra) tipicamente entre 1,6 e 2,4 μm.

Limitações:

- Capacidade de Corte Limitada para Chapas Grossas: Embora os sistemas de corte a laser de fibra óptica possam cortar aço carbono de até 25 mm e aço inoxidável de até 20 mm de espessura, sua capacidade de corte pode ser inferior a sistemas de laser de CO2 em aplicações que envolvem chapas extremamente grossas.

- Custo Inicial Mais Elevado: O investimento inicial em um sistema de corte a laser de fibra óptica pode ser mais alto em comparação com outras tecnologias, embora os custos operacionais a longo prazo sejam mais baixos.

Aplicações Ideais:

- Indústria aeroespacial (corte de ligas de titânio e Inconel)

- Fabricação de componentes automotivos (corte de aços de alta resistência e ligas leves)

- Produção de equipamentos médicos (corte de aços inoxidáveis e ligas biocompatíveis)

- Indústria de construção civil (corte de aço estrutural e metais decorativos)

- Fabricação de ferramentas e moldes de precisão

Sistemas de Corte a Laser de Diodo

Os sistemas de corte a laser de diodo representam uma solução compacta e econômica para aplicações de corte de metais em menor escala. Essas máquinas utilizam um arranjo de diodos laser de alta potência para gerar um feixe de laser concentrado, geralmente com potências na faixa de 0,5 kW a 4 kW.

Vantagens:

- Custo Inicial Acessível: Os sistemas de corte a laser de diodo geralmente têm um custo inicial mais baixo em comparação com outras tecnologias de corte a laser, tornando-os uma opção atraente para pequenas empresas ou aplicações de baixo volume.

- Tamanho Compacto e Portabilidade: Devido ao design compacto e ao baixo consumo de energia, essas máquinas podem ser facilmente instaladas em espaços de trabalho menores e, em alguns casos, até mesmo transportadas para diferentes locais de trabalho.

- Baixa Manutenção e Simplicidade Operacional: Os sistemas de corte a laser de diodo têm poucos componentes móveis e exigem manutenção mínima, reduzindo os custos operacionais e os tempos de inatividade.

Limitações:

- Capacidade de Corte Limitada: Devido às potências mais baixas, os sistemas de corte a laser de diodo têm uma capacidade de corte limitada, geralmente restrita a chapas finas de até 6 mm de espessura em aço carbono e 4 mm em aço inoxidável.

- Versatilidade de Materiais Reduzida: Embora possam cortar a maioria dos metais comuns, esses sistemas podem ter dificuldades com materiais altamente refletivos ou ligas especiais.

- Qualidade de Superfície Inferior: A qualidade de superfície produzida pelos sistemas de corte a laser de diodo pode ser inferior à obtida com lasers de fibra óptica ou CO2, especialmente em materiais mais espessos.

Aplicações Ideais:

- Prototipagem rápida e fabricação de pequenos lotes

- Indústrias de sinalização e joalheria

- Corte de chapas finas em aços carbono, aço inoxidável e alumínio

- Aplicações de corte portáteis em campo

Sistemas de Corte a Laser Híbridos

Os sistemas de corte a laser híbridos combinam a tecnologia de corte a laser com outros processos de fabricação, como a soldagem a arco elétrico ou a fabricação aditiva (impressão 3D metálica). Essas máquinas híbridas oferecem uma abordagem inovadora e versátil para o processamento de metais.

Vantagens:

- Capacidade de Processamento Aprimorada: Ao combinar diferentes tecnologias, os sistemas híbridos podem realizar operações de corte, soldagem e fabricação aditiva em uma única plataforma, aumentando a eficiência e a flexibilidade do processo.

- Produção de Peças Complexas: A integração da fabricação aditiva permite a criação de geometrias complexas e estruturas internas otimizadas, expandindo as possibilidades de design e engenharia.

- Reparação e Revestimento de Peças: Alguns sistemas híbridos podem ser usados para reparar ou revestir componentes desgastados ou danificados, prolongando sua vida útil e reduzindo os custos de substituição.

Limitações:

- Complexidade do Sistema: Os sistemas de corte a laser híbridos tendem a ser mais complexos e exigir habilidades operacionais mais avançadas em comparação com máquinas de corte a laser convencionais.

- Custo Inicial Elevado: Devido à integração de múltiplas tecnologias, esses sistemas geralmente têm um custo inicial mais alto em comparação com máquinas de corte a laser dedicadas.

- Requisitos de Manutenção Intensivos: Com a combinação de diferentes processos, os requisitos de manutenção podem ser mais intensivos, exigindo treinamento especializado e programas de manutenção rigorosos.

Aplicações Ideais:

- Indústria aeroespacial (fabricação e reparação de componentes complexos)

- Indústria automotiva (produção de peças leves e estruturas otimizadas)

- Indústria de energia (revestimento e reparação de componentes de turbinas)

- Fabricação de ferramentas e moldes complexos

- Prototipagem rápida e produção de peças personalizadas

Estudos de Caso: Aplicações Reais de Máquinas de Corte a Laser para Metais

Para ilustrar ainda mais as capacidades e os benefícios dos diferentes tipos de máquinas de corte a laser, vamos explorar alguns estudos de caso reais envolvendo empresas de diversos setores que adotaram com sucesso essa tecnologia avançada.

Estudo de Caso 1: Indústria Aeroespacial – Corte de Ligas de Titânio com Laser de Fibra Óptica

O Cenário:

Uma empresa líder na fabricação de componentes aeroespaciais enfrentava desafios significativos no corte de ligas de titânio de alta resistência, como o Ti-6Al-4V. As técnicas tradicionais de corte, como o corte a plasma e o corte por fio, frequentemente resultavam em qualidade de superfície insatisfatória, deformações térmicas excessivas e tempos de processamento lentos.

A Solução:

A empresa investiu em um sistema de corte a laser de fibra óptica de alta potência (10 kW), projetado especificamente para lidar com materiais desafiadores como o titânio. Além da alta potência, o sistema foi equipado com recursos avançados, como um sistema de alimentação de nitrogênio assistido para melhorar a qualidade de corte e uma mesa de corte giratória para processar peças tridimensionais complexas.

Resultados e Benefícios:

- Redução de 60% no tempo de corte em comparação com o corte por fio convencional.

- Melhoria significativa na qualidade de superfície, com rugosidades médias (Ra) de 2,0 a 2,5 μm, atendendo aos rigorosos padrões da indústria aeroespacial.

- Minimização das distorções térmicas e deformações, graças à zona afetada pelo calor (ZAC) extremamente pequena do processo de corte a laser.

- Aumento da produtividade geral e redução dos custos operacionais, resultando em um retorno sobre o investimento (ROI) estimado em menos de 2 anos.

Estudo de Caso 2: Indústria Automotiva – Corte de Aços de Alta Resistência com Laser de Fibra Óptica

O Cenário:

Um fabricante líder de componentes automotivos enfrentava a necessidade de cortar aços de alta resistência com espessuras variando de 1 mm a 10 mm. As tecnologias de corte existentes, como o corte a plasma e o corte a laser de CO2, não conseguiam atender aos requisitos de velocidade, qualidade de superfície e precisão dimensional exigidos pelo cliente.

A Solução:

A empresa implementou um sistema de corte a laser de fibra óptica de 6 kW, com uma área de trabalho de 3 x 6 metros. Essa máquina foi integrada a um sistema de manufatura executiva (MES) e a um conjunto de robôs de carga e descarga, permitindo uma linha de produção altamente automatizada e eficiente.

Resultados e Benefícios:

- Aumento de 300% na velocidade de corte em comparação com o corte a plasma CNC anterior, reduzindo drasticamente os tempos de ciclo de produção.

- Melhoria significativa na qualidade de superfície, com rugosidades médias (Ra) abaixo de 2,0 μm, eliminando a necessidade de operações de acabamento adicionais.

- Precisão dimensional excepcional, atendendo às tolerâncias apertadas de ±0,1 mm exigidas pelo cliente.

- Redução de 40% nos custos operacionais por hora em comparação com o processo de corte anterior.

- Aumento da capacidade de produção e flexibilidade para atender a flutuações de demanda e novos designs de produtos.

Estudo de Caso 3: Indústria de Fabricação de Ferramentas – Corte de Aço Ferramenta com Laser de CO2

O Cenário:

Uma empresa especializada na fabricação de ferramentas e moldes de precisão enfrentava desafios significativos no corte de aços ferramenta de alta dureza, como o D2 e o S7. Os métodos tradicionais de corte, como o corte por fio e a eletro-erosão a fio (EDM), eram lentos, caros e frequentemente resultavam em rebarbas excessivas e acabamentos superficiais insatisfatórios.

A Solução:

A empresa investiu em um sistema de corte a laser de CO2 de alta potência (12 kW), projetado especificamente para lidar com materiais extremamente duros e densos. O sistema foi equipado com recursos avançados, como um sistema de alimentação de nitrogênio assistido para melhorar a qualidade de corte e uma mesa de corte giratória para processamento tridimensional.

Resultados e Benefícios:

- Aumento de 200% na velocidade de corte em comparação com o corte por fio convencional, reduzindo os tempos de processamento e aumentando a produtividade geral.

- Melhoria significativa na qualidade de superfície, com rugosidades médias (Ra) na faixa de 2,0 a 3,0 μm, reduzindo ou eliminando a necessidade de operações de acabamento adicionais.

- Redução de até 70% no tempo de preparação e configuração das ferramentas de corte, graças à flexibilidade e facilidade de programação do sistema de corte a laser.

- Aumento da precisão dimensional e repetibilidade, atendendo aos requisitos rigorosos da indústria de ferramentas e moldes.

- Redução geral dos custos de produção, resultando em um retorno sobre o investimento (ROI) estimado em menos de 3 anos.

Estudo de Caso 4: Indústria de Construção Civil – Corte de Aço Estrutural e Metais Decorativos com Laser de Fibra Óptica

O Cenário:

Uma empresa de construção civil especializada em projetos arquitetônicos personalizados enfrentava desafios na fabricação de estruturas metálicas complexas e elementos decorativos intrincados. Os métodos tradicionais de corte, como o corte a plasma e o corte a maçarico, não conseguiam atender aos requisitos de precisão, qualidade de superfície e versatilidade de materiais exigidos pelos projetos de alta qualidade.

A Solução:

A empresa implementou um sistema de corte a laser de fibra óptica de 4 kW, com uma área de trabalho de 3 x 6 metros. Essa máquina foi equipada com recursos avançados, como um sistema de visão computacional para reconhecimento automático de peças e um sistema de corte remoto por fibra óptica para acessar áreas de difícil alcance.

Resultados e Benefícios:

- Capacidade de cortar uma ampla gama de materiais, incluindo aço estrutural, aço inoxidável, alumínio, cobre e até mesmo vidro, permitindo designs arquitetônicos inovadores.

- Excelente qualidade de superfície, com rugosidades médias (Ra) abaixo de 2,0 μm, proporcionando um acabamento superior para elementos decorativos.

- Precisão dimensional excepcional, garantindo tolerâncias apertadas de ±0,1 mm ou melhores, essenciais para a montagem precisa de estruturas complexas.

- Aumento da produtividade geral e redução dos tempos de processamento, permitindo atender aos prazos de entrega apertados dos projetos de construção.

- Capacidade de criar designs personalizados e protótipos rapidamente, atendendo às demandas específicas dos clientes.

Fatores a Considerar na Escolha da Máquina de Corte a Laser Ideal

Diante da variedade de opções de máquinas de corte a laser disponíveis no mercado, é essencial considerar uma série de fatores para selecionar a solução ideal que atenda às necessidades específicas de sua empresa. Aqui estão algumas das principais considerações a serem feitas:

1. Materiais a Serem Processados

O tipo de material que você precisa cortar é um dos fatores mais importantes na escolha da máquina de corte a laser adequada. Diferentes tecnologias de laser têm diferentes níveis de capacidade e eficiência ao processar materiais específicos. Por exemplo, se você precisa cortar ligas de titânio ou compósitos avançados, um sistema de corte a laser de fibra óptica de alta potência pode ser a escolha ideal. Por outro lado, se você trabalha principalmente com aços carbono e inoxidáveis, um sistema de laser de CO2 ou de diodo pode ser uma opção viável.

2. Espessuras de Corte Necessárias

A espessura máxima do material que você precisa cortar também desempenha um papel fundamental na seleção da máquina de corte a laser. Se você precisa cortar chapas grossas, acima de 20 mm de espessura, um sistema de laser de CO2 de alta potência pode ser a melhor escolha. No entanto, se suas necessidades estão na faixa de 1 a 10 mm, um sistema de laser de fibra óptica de média potência pode ser mais adequado e eficiente.

3. Requisitos de Precisão e Qualidade de Superfície

Se suas aplicações exigem tolerâncias dimensionais apertadas e acabamentos superficiais excepcionais, os sistemas de corte a laser de fibra óptica geralmente oferecem a melhor opção. Esses sistemas são capazes de produzir cortes extremamente precisos, com tolerâncias de até ±0,05 mm, e superfícies incrivelmente lisas, com rugosidades médias (Ra) na faixa de 1,6 a 2,4 μm.

4. Volume de Produção e Velocidade de Corte

O volume de produção e a velocidade de corte necessários são fatores críticos a serem considerados. Se você opera em um ambiente de alto volume com prazos de entrega apertados, sistemas de corte a laser de alta potência, como laser de fibra óptica ou laser de CO2, serão essenciais para maximizar a velocidade de corte e a produtividade geral. Por outro lado, se você trabalha com volumes menores ou protótipos, um sistema de corte a laser de diodo mais compacto pode ser uma escolha mais econômica.

5. Automação e Integração na Linha de Produção

Se a automação e a integração com sistemas de manufatura executiva (MES), sistemas de gerenciamento de recursos empresariais (ERP) e robótica industrial são necessárias, é importante selecionar uma máquina de corte a laser que ofereça recursos avançados, como interfaces de programação aberta, conectividade digital e sistemas de visão computacional. Muitos sistemas de corte a laser de fibra óptica e laser de CO2 de última geração são projetados especificamente para atender a esses requisitos da Indústria 4.0.

6. Requisitos de Segurança e Treinamento

A segurança é uma consideração primordial ao trabalhar com sistemas de corte a laser de alta potência. Máquinas mais potentes exigem medidas de segurança mais rigorosas, como proteção ocular, contenção de feixe e treinamento abrangente dos operadores. Além disso, é importante avaliar as necessidades de treinamento e suporte técnico oferecidos pelos fornecedores para garantir a operação segura e eficiente da máquina.

7. Custos Iniciais e Operacionais

Embora o desempenho e a qualidade sejam fatores fundamentais, os custos iniciais e operacionais também devem ser cuidadosamente avaliados. Os sistemas de corte a laser de fibra óptica geralmente têm um custo inicial mais alto, mas custos operacionais mais baixos devido à eficiência energética superior e à manutenção simplificada. Por outro lado, os sistemas de laser de CO2 podem ter um custo inicial mais baixo, mas custos operacionais mais altos devido ao consumo de energia e às necessidades de manutenção mais intensivas.

8. Suporte e Serviços do Fornecedor

O suporte e os serviços oferecidos pelo fornecedor da máquina de corte a laser são fundamentais para garantir o desempenho ideal e a longevidade do sistema. Procure fornecedores estabelecidos e confiáveis que ofereçam treinamento abrangente, suporte técnico especializado, serviços de manutenção e opções de atualização e customização para atender às suas necessidades específicas.

Orientações e Dicas para uma Implementação Bem-Sucedida

Após selecionar o tipo ideal de máquina de corte a laser para sua empresa, é crucial seguir algumas orientações e dicas práticas para garantir uma implementação bem-sucedida e maximizar o retorno sobre o investimento:

1. Planejamento e Preparação Cuidadosos

Antes de instalar a nova máquina de corte a laser, é essencial realizar um planejamento cuidadoso e preparar adequadamente o ambiente de produção. Isso inclui garantir um espaço adequado, com considerações de layout, requisitos de ventilação e exaustão, suprimentos de energia elétrica e gases assistência, além de avaliar as necessidades de treinamento e capacitação do pessoal.

2. Treinamento Abrangente para Operadores e Técnicos

Invista em treinamentos abrangentes fornecidos pelo fabricante ou por especialistas terceirizados. Garanta que todos os operadores, técnicos de manutenção e pessoal de segurança estejam completamente capacitados em aspectos como princípios de operação, programação da máquina, manutenção preventiva, solução de problemas e práticas de segurança.

3. Desenvolvimento de Procedimentos Operacionais Padrão (POPs)

Desenvolva Procedimentos Operacionais Padrão (POPs) detalhados que abordem todos os aspectos da operação da máquina de corte a laser, desde a preparação das peças até a operação da máquina, manutenção preventiva e práticas de segurança. Esses POPs garantirão uma operação consistente, segura e eficiente.

4. Implementação de Protocolos de Segurança Rigorosos

A segurança deve ser uma prioridade máxima ao trabalhar com máquinas de corte a laser de alta potência. Implemente protocolos de segurança rigorosos, incluindo o uso obrigatório de equipamentos de proteção individual (EPIs), sistemas de contenção de feixe, procedimentos de bloqueio e etiquetagem, e treinamento contínuo em segurança.

5. Monitoramento Contínuo do Desempenho e Métricas

Monitore continuamente o desempenho da máquina de corte a laser, rastreando métricas-chave como velocidade de corte, qualidade de superfície, precisão dimensional, tempos de ciclo, consumo de energia e custos operacionais. Essas métricas fornecerão insights valiosos para identificar oportunidades de melhoria, ajustar parâmetros de processo e maximizar a eficiência e a produtividade.

6. Manutenção Preventiva Rigorosa

Implemente um programa rigoroso de manutenção preventiva, seguindo as recomendações do fabricante para inspeções regulares, limpeza de componentes, substituição de consumíveis e calibrações periódicas. Uma manutenção preventiva adequada prolongará a vida útil da máquina, minimizará os tempos de inatividade não planejados e garantirá um desempenho ideal ao longo do tempo.

7. Colaboração com o Fornecedor e Suporte Técnico

Estabeleça uma parceria sólida com o fornecedor da máquina de corte a laser, aproveitando ao máximo os recursos de suporte técnico, serviços de manutenção e opções de atualização oferecidos. Uma comunicação aberta e uma colaboração contínua com especialistas do fornecedor podem ajudar a resolver problemas, otimizar processos e aproveitar ao máximo o potencial da máquina.

8. Integração Cuidadosa com Sistemas Automatizados

Se a integração com sistemas automatizados, robótica industrial e softwares de controle de produção for necessária, siga as melhores práticas e trabalhe em estreita colaboração com o fornecedor e especialistas em automação para garantir uma integração perfeita e sem problemas. Essa integração cuidadosa é essencial para maximizar a eficiência, a produtividade e a competitividade da sua operação de fabricação de metais.

9. Conformidade com Normas e Regulamentações

Certifique-se de que a implementação e a operação da máquina de corte a laser estejam em total conformidade com todas as normas e regulamentações aplicáveis em sua indústria e região. Isso inclui normas de segurança laser, normas de segurança elétrica, normas de segurança de máquinas e regulamentações específicas da indústria.

10. Investimento Contínuo em Treinamento e Desenvolvimento

À medida que as tecnologias evoluem e novas tendências e inovações surgem, é crucial investir continuamente em treinamento e desenvolvimento para sua equipe. Mantenha seus operadores, técnicos e pessoal de segurança atualizados sobre as melhores práticas, novos recursos e desenvolvimentos futuros no campo do corte a laser de metais.

Ao seguir essas orientações e dicas, você estará bem encaminhado para uma implementação bem-sucedida da máquina de corte a laser ideal para sua empresa, maximizando a produtividade, a eficiência, a qualidade e o retorno sobre o investimento em sua operação de fabricação de metais.

Conclusão

No mundo em constante evolução da fabricação de metais, a tecnologia de corte a laser emergiu como uma solução de vanguarda, oferecendo uma combinação imbatível de precisão, velocidade, versatilidade e eficiência. No entanto, à medida que essa tecnologia se expande e encontra aplicações em uma ampla gama de indústrias, a escolha do tipo ideal de máquina de corte a laser torna-se crucial para o sucesso e a competitividade de uma empresa.

Neste estudo de caso abrangente, exploramos os diferentes tipos de máquinas de corte a laser disponíveis no mercado, desde sistemas de laser de CO2 até lasers de fibra óptica, lasers de diodo e soluções híbridas. Através de informações técnicas detalhadas, dados reais e estudos de caso práticos, destacamos as vantagens, limitações e aplicações ideais de cada tipo de máquina.

Seja na indústria aeroespacial, automotiva, de fabricação de ferramentas e moldes, construção civil ou qualquer outro setor que exija o processamento preciso de metais, a seleção da máquina de corte a laser correta é fundamental para impulsionar a produtividade, a eficiência, a qualidade e, em última instância, o sucesso do seu negócio.

Ao considerar fatores críticos, como os materiais a serem processados, as espessuras de corte necessárias, os requisitos de precisão e qualidade de superfície, o volume de produção, a automação e a integração na linha de produção, os requisitos de segurança e treinamento, além dos custos iniciais e operacionais, você estará bem equipado para tomar uma decisão informada e selecionar a solução perfeita para sua empresa.

Lembre-se de que a implementação bem-sucedida da máquina de corte a laser escolhida também é crucial. Siga as orientações e dicas fornecidas neste artigo, como planejamento cuidadoso, treinamento abrangente, desenvolvimento de procedimentos operacionais padrão, implementação de protocolos de segurança rigorosos, monitoramento contínuo do desempenho, manutenção preventiva rigorosa, colaboração com o fornecedor e conformidade com normas e regulamentações.

Ao abraçar a tecnologia de corte a laser de metais de forma estratégica e bem planejada, você estará preparado para impulsionar a inovação, a competitividade e o crescimento sustentável de sua empresa, mantendo-se na vanguarda da fabricação avançada de metais.

Seja na produção de componentes aeroespaciais de alta performance, na fabricação automotiva de vanguarda ou na criação de estruturas arquitetônicas inspiradoras, a máquina de corte a laser ideal será sua parceira confiável, capacitando-o a transformar visões em realidade e moldar o futuro da indústria de fabricação de metais.